圓形汽車線束加工廠家

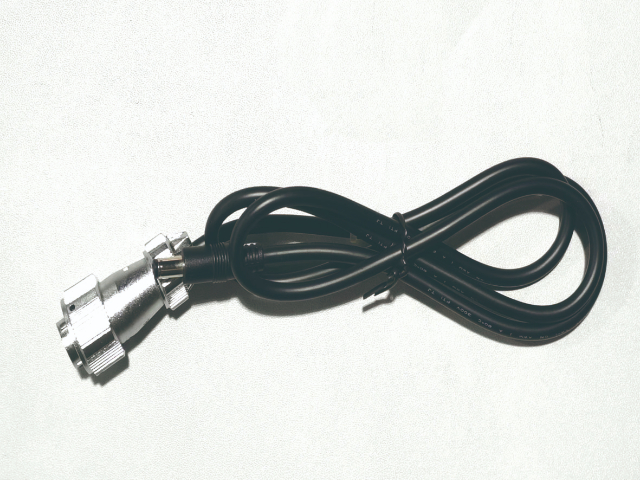

在過去的 27 年里,捷福欣實業見證了線束加工行業的巨大變革。從早期簡單的線束組裝,到如今面對復雜的電子設備和高科技汽車需求,能夠提供高精度、定制化的線束解決方案,公司始終緊跟行業發展步伐。特別是在金融設備、新能源汽車、機器人、無人機、工控和通訊設備等新興領域,捷福欣實業的貢獻尤為突出,成為眾多客戶供應鏈管理中信賴的合作伙伴。線束設計是線束加工的首要環節。捷福欣實業的設計團隊根據客戶的具體需求以及產品的功能要求,確定線束的結構、線徑、長度、連接方式等關鍵參數。通過先進的設計軟件,繪制出詳細的工藝圖紙,其中涵蓋線束的布局、連接點位置、連接方式等信息,為后續的加工提供精確的指導。例如,在為新能源汽車設計線束時,需要考慮到高電壓、大電流的傳輸需求,以及車輛行駛過程中的震動、電磁干擾等因素,從而設計出安全可靠、性能超卓的線束方案。線束加工中為確保鉚壓質量,還會進行拉力測量,通過拉扯被壓著的端子與線材,切實保障產品質量。圓形汽車線束加工廠家

電氣性能測試包括導通測試、絕緣電阻測試、耐壓測試等,檢測線束的導電性能和絕緣性能是否達標。機械性能測試則模擬線束在實際使用中的受力情況,檢測其抗拉強度、耐彎曲性能等。只有通過所有質檢項目的線束,才能貼上合格標簽,進入包裝和出廠環節。不合格的線束將進行返工或報廢處理,以保證出廠產品的質量。從設計到成品,線束加工的每一個工藝環節都凝聚著專業的技術和嚴謹的態度。正是這些精細的工藝和嚴格的質量把控,才能生產出性能可靠、質量優異的線束產品,為各類設備的正常運行提供堅實保障。隨著科技的不斷進步,線束加工工藝也在持續創新和發展,未來將朝著更加自動化、智能化、高精度的方向邁進。耐高溫線束加工生產加工廠汽車線束加工要求嚴苛,需適應復雜電氣環境與多樣行駛工況。

裁線工序的要點把控

裁線是線束加工的基礎工序,準確度直接影響后續操作。利用電腦裁線機、多功能裁線機等設備,需嚴格按照工藝要求將電線裁剪至規定長度。操作時,務必確保刀具鋒利,防止切傷電線表面或切斷銅絲,同時控制剝皮長短誤差在 ±1mm 以內。對于多根線同時加工,要注意線材松緊一致,避免因長度不一致而影響整體組裝。裁好的線材需整理整齊并貼上清晰標識,注明產品型號、原線長度及兩端剝皮長度等信息,以便后續工序準確取用。精確的裁線為整個線束加工流程奠定了良好開端,保障了各部件尺寸的一致性與協調性,是提高生產效率與產品質量的關鍵保障。

新能源汽車線束承擔著能量與信號傳輸的重任,其質量穩定性關乎車輛的安全與性能。要保障線束加工工藝的質量穩定性,需從設計、原材料、加工過程到質檢等多個環節實施精細化管理。?在設計環節,建立標準化的設計流程與規范至關重要。工程師需結合新能源汽車的動力系統、電氣架構以及使用場景,通過專業的仿真軟件模擬高壓環境下的電磁兼容情況,優化線束布局。例如,將高壓與低壓線束分層布置,并精確計算屏蔽結構的參數,確保設計方案在理論上具備高可靠性。同時,建立設計審核機制,組織多部門對設計圖紙進行交叉審核,避免因設計疏漏導致的質量隱患。線束加工的組裝膠殼整個過程嚴格依照工程圖要求進行,避免插錯位,保證線束連接的準確性和穩定性。

在加工環節,裁剪與剝皮精度直接影響線束性能。高精度激光裁線機可將導線長度誤差控制在極小范圍,自動化剝皮設備能精確控制剝線長度,避免損傷線芯。連接工藝以壓接為主,配合超聲波焊接技術,確保連接點機械強度高、接觸電阻低,滿足大電流傳輸需求。組裝過程中,線束需進行特殊防護處理。采用雙層屏蔽套管與防水密封膠圈,增強線束的電磁屏蔽與防水性能;通過熱縮管對連接點進行絕緣加固,提升耐溫、耐磨能力。質檢環節堪稱 “守護衛士”。除常規的外觀、導通性檢測外,還需進行高壓絕緣耐壓測試、鹽霧腐蝕測試、震動疲勞測試等。通過模擬極端使用環境,確保線束在高溫、高濕、強震動條件下仍能穩定運行。每一根新能源汽車線束的誕生,都是精密工藝與嚴苛標準的結晶。這些 “脈絡” 不只承載著電能與信號,更承載著人們對綠色、安全出行的期待,為新能源汽車產業的蓬勃發展保駕護航。線束加工的沾錫按標準調錫爐至 300±20℃,芯線沾助焊劑后垂直入錫爐,迅速取出。無人機線束加工銷售

線束加工的沾錫時芯線要分開、對齊,確保錫層均勻,提升焊接可靠性。圓形汽車線束加工廠家

根據設計圖紙,使用裁線機將導線裁剪至規定長度。裁線機的精度直接影響線束的加工質量,現代裁線機能夠將裁剪誤差控制在極小范圍內,確保每根導線長度一致。裁剪后的導線需要進行剝皮處理,露出一定長度的導體,以便與連接器進行連接。剝皮過程同樣需要精確控制,剝線長度過短會導致連接不牢固,過長則容易引發短路等問題。通過自動化剝線設備,能夠精確控制剝線長度和剝皮力度,保證剝線質量。連接導線與連接器是線束加工的重點環節,常見的連接方式有壓接、焊接和纏繞連接等。圓形汽車線束加工廠家

- 儲能線束 2025-12-07

- 深圳市捷福欣線束加工服務質量 2025-12-07

- 電子線成本優化技巧 2025-12-07

- 捷福欣電子線制造實力 2025-12-07

- 新能源屏連接線加工廠 2025-12-07

- 深圳整車線束加工 2025-12-07

- 線束制造商 2025-12-07

- 電子線束項目合作方案 2025-12-07

- 電子線品牌推廣策略 2025-12-07

- 東莞汽車線束工廠 2025-12-07

- 貴州機房設備回收供應商 2025-12-07

- 楊浦區DR球管圖片 2025-12-07

- 黃浦區質量傳感器哪里買 2025-12-07

- 徐匯區代理模塊連接器6ES7534-7QE00-0AB0 2025-12-07

- 深圳進口電纜附件哪家好 2025-12-07

- 衢州光電傳感器直銷 2025-12-07

- 濱湖區定制甩干機廠家現貨 2025-12-07

- 奉賢區銷售車用LED私人定做 2025-12-07

- 吉林變電站檢修變壓器比值測試儀供應商 2025-12-07

- 什么是配電箱廠家 2025-12-07