深圳捷福欣線束的質量保障

航空航天領域的電子線束需要具備極高的可靠性和耐久性,以應對極端的環境條件,如高低溫、強振動和強輻射等。線束的設計和制造需要符合嚴格的行業標準,如AS9100等。航空航天線束的測試和驗證過程也非常嚴格,以確保其安全性和可靠性。

電子線束的電磁兼容性設計是確保其在電磁環境中正常工作的重要環節。通過合理的布線、屏蔽和接地設計,可以減少電磁干擾(EMI)和提高抗干擾能力(EMS)。EMC設計需要考慮線束的走向、長度和連接方式等因素。EMC測試是驗證線束性能的重要步驟。 醫用線束須通過生物相容性測試,避免釋放有害物質。深圳捷福欣線束的質量保障

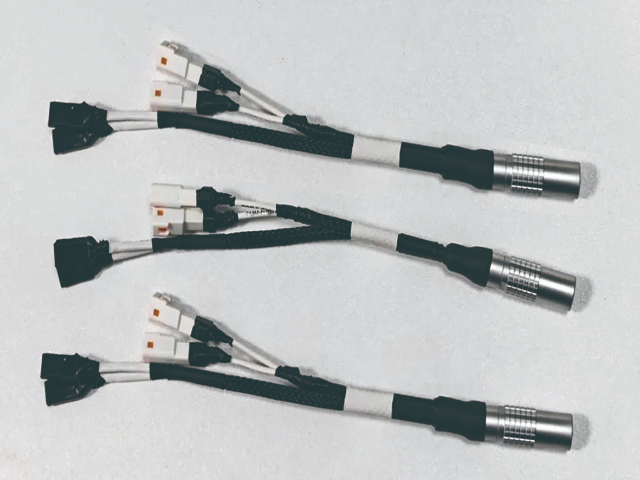

電子線束制造工藝精細復雜。首先是原材料選擇,根據不同應用需求,挑選合適規格的導線,如用于高速信號傳輸的鍍銀導線,以及具備良好絕緣性能的特種塑料作為絕緣材料。接著進行電線裁剪,借助高精度自動化設備,將導線準確裁剪至所需長度。端子壓接環節至關重要,通過專業壓接機,將金屬端子牢固壓接到電線端部,形成可靠電氣連接,壓接質量直接關乎線束性能。隨后是組裝工序,將壓接好端子的電線按設計順序插入連接器對應插槽并固定,過程中需確保位置準確無誤。完成組裝后,進行絕緣與防護處理,采用注塑成型或纏繞絕緣膠帶等方式,提高線束的絕緣性與耐用性。還有就是,經過嚴格的電氣性能測試與外觀檢測,確保產品質量達標。電子線束材料庫存管理電子線束加工企業通過多環節檢測,構建質量控制體系保障品質。

電子線束的成本構成與控制方法:電子線束成本主要由原材料成本、加工成本與管理成本構成。原材料中,導線與連接器占比較大,選擇合適材料、優化采購渠道可降低成本。加工成本受工藝復雜程度、設備利用率等因素影響,通過優化工藝流程、提高自動化水平可減少人工與設備損耗。管理成本涉及生產計劃、質量控制等環節,合理規劃生產、提高管理效率能有效控制。在生產實踐中,企業常采用價值工程分析方法,在不影響線束性能前提下,尋找降低成本的極好方案,提高產品市場競爭力。

電子線束加工的關鍵工藝環節:電子線束加工工藝復雜,裁線是第一步,需嚴格把控電線規格與長度,確保切斷處平齊。剝外皮時,要避免損傷芯線,保證剝皮尺寸準確。編組處理使電線排列有序,提高線束穩定性。剝內皮同樣要求精細操作,防止芯線受損。焊接環節,對溫度控制要求極高,確保焊點牢固、光滑。端子壓著需保證端子與電線匹配良好,壓接牢固。此外,套收縮管、排線壓接、吹縮短管等工藝,都對保障線束質量與性能起著關鍵作用,任何一個環節失誤都可能影響線束整體品質。汽車電子線束布局要結合車內復雜空間,安裝便捷可靠。

電子線束的可靠性測試方法:為確保電子線束在實際使用中可靠運行,需進行多種可靠性測試。環境可靠性測試包括高低溫循環測試、濕熱測試、鹽霧測試等,模擬不同環境條件,檢驗線束性能穩定性。機械可靠性測試有振動測試、沖擊測試、彎曲測試等,評估線束在機械應力下的耐受能力。電氣可靠性測試如導通電阻測試、絕緣電阻測試、耐壓測試等,檢測線束電氣性能指標。通過多方面可靠性測試,發現潛在問題,優化設計與工藝,提高電子線束產品質量與可靠性。汽車線束占整車電路90%,連接ECU、傳感器和燈光等關鍵部件。捷福欣線束在醫療設備的優勢

電子線束焊接對溫度控制嚴格,確保焊點牢固光滑。深圳捷福欣線束的質量保障

電子線束三維布線圖構建:完成原理圖后,便進入三維布線圖構建階段。工程師根據各個電器材的實際位置,確定三維布線方式,常見的有 E 型和 H 型。通過模擬仿真,準確預測不同區域的線束直徑,確保線束布局合理,不會出現空間干涉問題。還要充分考慮線束過孔的密封與保護,以及固定孔位和固定方式。在汽車線束設計中,需依據車內復雜的空間結構,合理規劃線束走向,利用三維布線圖提前發現潛在問題,如線束與金屬部件摩擦可能導致的外皮破損,從而優化設計,提高線束安裝的便利性與可靠性。深圳捷福欣線束的質量保障

- 捷福欣科技車燈汽車線束性能指標 2025-12-09

- 找捷福欣做線束加工的優勢 2025-12-09

- 22.扁平 汽車線束加工 2025-12-09

- 捷福欣電子線的柔韌性與安裝便捷性 2025-12-09

- 音頻線束加工生產廠家 2025-12-09

- Lora接口汽車線束加工廠家 2025-12-09

- 通信汽車線束加工廠 2025-12-09

- 深圳捷福欣電子線的工藝創新成果展示 2025-12-09

- NB-IoT接口線束加工生產加工廠 2025-12-09

- 通信線束加工生產廠家 2025-12-09

- 廣東三芯互通連接器構件 2025-12-09

- 廣東12V蓄電池檢測 2025-12-09

- 南京在線式水質分析儀多少錢 2025-12-09

- 廣東光伏逆變器連接器推薦廠家 2025-12-09

- 濟南水泵電磁閥控制箱 2025-12-09

- 吉林廣西電網一體化電源生產廠家一體化電源 2025-12-09

- 福州園區樓智慧房東價格 2025-12-09

- 衢州定制化發電機組技術參數手冊下載 2025-12-09

- 徐匯區挑選瓦斯支柱售價 2025-12-09

- 南通電氣安全智能末端配電箱是什么 2025-12-09