產品開發機構

清洗劑產品開發重要性不容忽視。隨著社會對清潔衛生要求的提高和環保意識的增強,高效、安全、環保的清洗劑產品需求日益增加。開發新型清洗劑產品能夠滿足不同行業和應用場景的特殊需求,提高清潔效率,降低成本,減少環境污染。在工業領域,開發專門的清洗劑可以提高生產效率,延長設備壽命;在家庭和商業領域,開發更安全、更便捷的清洗劑產品可以改善生活品質。此外,清洗劑產品開發還能推動相關技術和材料的創新,帶動整個行業的進步。通過不斷優化配方和生產工藝,可以降低生產成本,提高產品競爭力。同時,開發綠色環保的清洗劑產品,有助于企業履行社會責任,提升品牌形象。對于清洗劑生產企業來說,持續的產品開發是保持市場競爭力的關鍵。在這個過程中,專業的檢測服務起著重要作用。上海鑫微科析檢測技術有限公司作為檢測領域的專業機構,能為清洗劑產品開發提供檢測支持,確保產品質量和安全性,助力企業在市場競爭中脫穎而出。清洗劑產品開發機構具備專業知識和資源,能高效推進產品從研發到落地。產品開發機構

切削液產品開發設計是一個復雜的過程,需要平衡多項指標。設計人員首先要明確產品的應用場景,如金屬切削、磨削或成型加工等,不同場景對切削液的要求有所不同。在配方設計時,需要選擇合適的基礎油,可以是礦物油、植物油或合成油。然后添加各種功能性添加劑,如乳化劑、防銹劑、極壓添加劑等,以提升切削液的綜合性能。設計過程中要考慮切削液的冷卻性能,確保能夠有效帶走加工過程中產生的熱量。同時,還要兼顧潤滑性能,減少工具磨損,延長使用壽命。防銹性能也是設計中的重要考慮因素,需要保護加工件和機床免受腐蝕。此外,設計人員還要關注切削液的穩定性,確保在使用過程中不會發生分層或變質。環保性是現代切削液設計的另一個重要方面,需要選擇低毒、易降解的成分,減少對環境的影響。在設計完成后,還需要進行多方面的性能測試,包括冷卻性、潤滑性、防銹性、穩定性等多個方面,以驗證設計的有效性。中國臺灣清洗劑產品開發工作內容切削液產品開發方式包括自主研發、合作開發等不同途徑來實現產品的誕生。

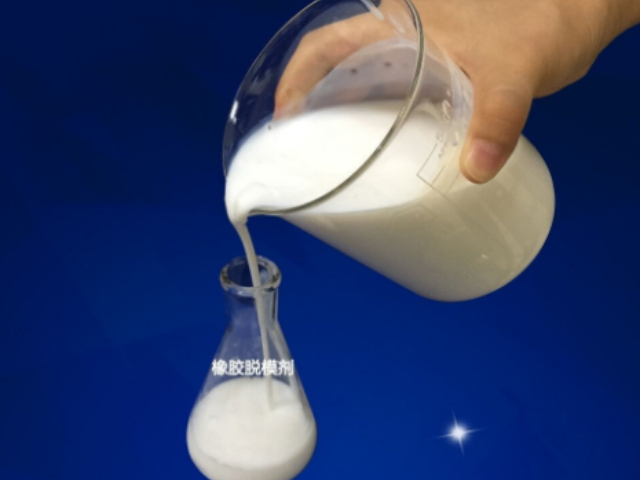

脫模劑產品開發優勢主要體現在技術創新和市場競爭力兩個方面。通過持續的產品開發,企業可以不斷提升脫模劑的性能,如提高脫模效率、改善表面質量、增強耐高溫性能等,滿足客戶日益增長的需求。開發環保型脫模劑有助于企業適應日趨嚴格的環保法規,拓展市場空間。新產品開發還能幫助企業差異化定位,避免同質化競爭,提高產品附加值和利潤率。通過開發針對特定行業或應用場景的脫模劑,企業可以開拓新的細分市場,增加收入來源。產品開發過程中積累的技術知識,構成了企業的重點競爭力。不斷推出新產品有助于企業保持市場新鮮度,提升品牌形象和客戶忠誠度。在產品開發中,上海鑫微科析檢測技術有限公司可為企業提供多方面的檢測支持,從原材料分析到成品性能評估,助力企業開發出更具競爭力的脫模劑產品。

切削液產品開發包含多個關鍵環節,從初始構思到投產,每一步都至關重要。首先是市場需求分析,通過調研競品等方式,明確產品定位和目標性能指標。接著進行原料篩選,根據性能要求選擇合適的基礎油、乳化劑、防銹劑等成分。配方設計階段需要反復試驗和優化,平衡各項性能指標。小試階段會進行各種性能測試,如防銹性、冷卻性、生物穩定性等。中試則模擬實際生產條件,驗證配方的可行性和穩定性。此外還包括包裝設計、生產工藝制定、質量控制體系建立等環節。整個開發過程通常需要幾個月到一年時間,涉及多個部門的協作。產品正式投產后,還需要持續跟蹤市場反饋,不斷改進和升級。對于食品安全檢測下的脫模劑開發,要注重脫模效果的同時,確保符合食品安全標準。

針對食品安全檢測,脫模劑開發需要特別注意幾個方面。原料選擇至關重要,必須嚴格遵循食品接觸材料相關法規。植物油、天然蠟等天然來源的原料往往是首先選擇,它們不僅安全性高,還能提供良好的脫模效果。配方設計階段需要控制各組分的用量,特別是功能性添加劑如乳化劑、抗氧化劑等,確保其含量符合法規限值。產品穩定性測試也不容忽視,長期存儲和模擬使用試驗可評估脫模劑在不同條件下的性能變化。包裝材料的選擇同樣重要,應采用食品級材料,防止有害物質遷移。生產過程中,建立完善的質量控制體系是保證產品安全性的關鍵。這包括原料檢驗、生產環境監控、成品檢測等多個環節。另外,開發團隊需密切關注食品安全法規的更新,及時調整產品以滿足不斷提高的安全標準。產品的可追溯性也是食品安全的重要保障,建立從原料到成品的全程追溯機制有助于快速定位潛在問題。脫模劑產品開發包含配方設計、性能測試、生產工藝確定等方面。中國臺灣清洗劑產品開發工作內容

清洗劑產品開發工作內容有調研、實驗、優化,為市場提供良好產品。產品開發機構

脫模劑產品開發步驟是一個系統性的過程,需要嚴格遵循一定的流程。第一步是市場調研,深入了解目標行業的具體需求和現有產品的不足。第二步是確定開發目標,明確新產品的性能指標和市場定位。第三步是原料篩選,根據性能需求選擇合適的基礎油和添加劑。第四步是配方設計,這是開發過程的關鍵,需要反復調整各組分的比例。第五步是實驗室小試,通過一系列測試驗證配方的可行性。第六步是配方優化,根據小試結果對配方進行調整。第七步是中試生產,驗證配方的工業化可行性。第八步是性能評估,測試產品的各項指標。第九步是產品定型,確定配方并制定質量標準。第十步是試生產,驗證產品在實際生產中的表現。然后是產品發布和市場推廣。在這個過程中,每一步都需要依靠準確的檢測數據來指導下一步工作。產品開發機構

- 倒置激光共聚焦顯微鏡儀器測試元素分析收費 2025-12-09

- 阿貝折光儀儀器測試粒徑測試需要多久 2025-12-09

- 酶制劑成分分析多少錢 2025-12-09

- 氣相色譜-嗅聞-質譜聯用儀儀器測試純度分析周期 2025-12-09

- 卡爾費休水份測走儀儀器測試成分定量收費 2025-12-09

- 成分分析收費標準 2025-12-08

- 高效液相色譜儀儀器測試純度分析加急多少錢 2025-12-08

- 漱口水成分分析周期 2025-12-08

- 表面積測試儀儀器測試材料的薄膜厚度時間 2025-12-08

- 熱裂解氣相色譜質譜聯用儀儀器測試有機物純度價格 2025-12-08

- 從設計到運維2026智算中心供配電展覽會掘金智算中心配電藍海 2025-12-09

- 喀納斯新疆車馬太保租車租車營業時間 2025-12-09

- 黃浦區推廣網絡系統集成服務平臺 2025-12-09

- 寧波零售行業用什么金蝶軟件 2025-12-09

- 孝感供應鏈仿真工業物流沙盤設計 2025-12-09

- 企業資產管理推薦咨詢 2025-12-09

- 相城區本地汽車電子產品檢測報價 2025-12-09

- 徐匯區PT試驗粉塵產品介紹 2025-12-09

- 運營網絡服務廠家價格 2025-12-09

- 浙江企業企業數字化轉型價格多少 2025-12-09