無塵車間恒溫恒濕控制解決方案

紡織車間的生產質量與溫濕度密切相關,超科自動化的中央空調恒溫恒濕控制系統有效提升了產品品質。對于棉紗紡織車間,系統將溫度控制在 25±1℃,濕度維持在 65±3% RH,使棉紗的回潮率保持穩定,減少斷頭現象,織布效率提升 15%。在化纖車間,系統可根據不同纖維類型調節參數,滌綸生產區濕度控制在 45-50% RH,防止靜電積累導致的纖維纏繞,產品一等品率提高 20%。系統還具備與生產設備聯動的功能,當織機啟動數量增加時,自動提升送風量與加濕量,確保車間環境穩定。某大型紡織企業使用該系統后,每年減少因溫濕度問題導致的原料浪費超 300 噸,生產效益好提升。暖通空調自動化,超科恒溫恒濕控制是關鍵。無塵車間恒溫恒濕控制解決方案

在食品加工的烘焙車間,恒溫恒濕控制是保證糕點品質均一性的關鍵。廣州超科自動化科技有限公司的系統在此展現了出色的調控能力,通過熱風循環與蒸汽加濕的智能配比,將烤爐周邊環境溫度穩定在 28±1℃,相對濕度控制在 45±3% RH,有效避免了面團醒發過程中出現局部過干或過濕的情況。系統內置的食品級材質傳感器,能耐受車間內的油脂和粉塵污染,確保長期穩定運行。某糕點企業引入該系統后,不僅使產品烘烤膨脹率差異縮小至 3% 以內,還因精細控制減少了 18% 的蒸汽消耗,實現了品質與成本的雙重優化。江門潔凈廠房恒溫恒濕控制柜超科科技,提升中央空調恒溫恒濕控制效率。

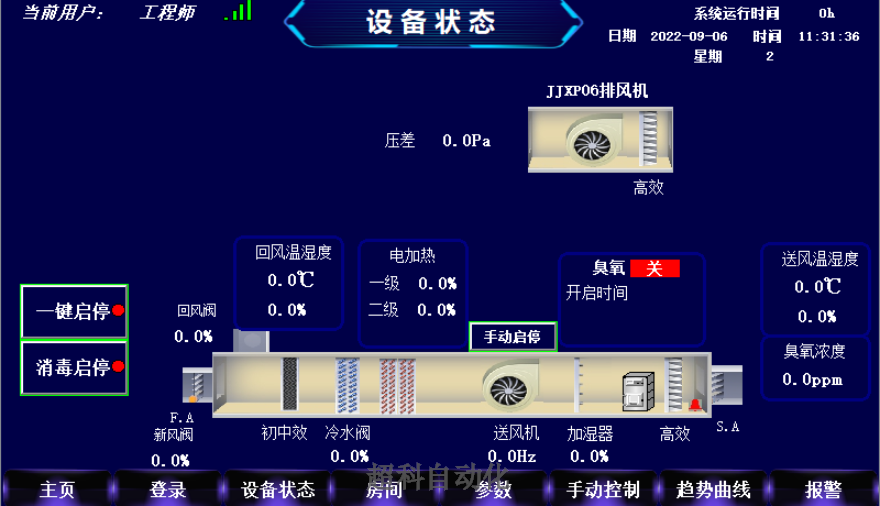

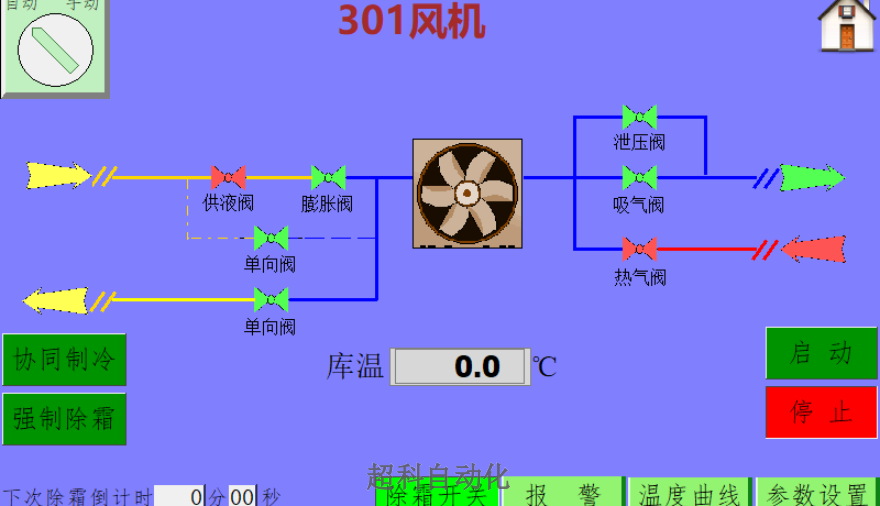

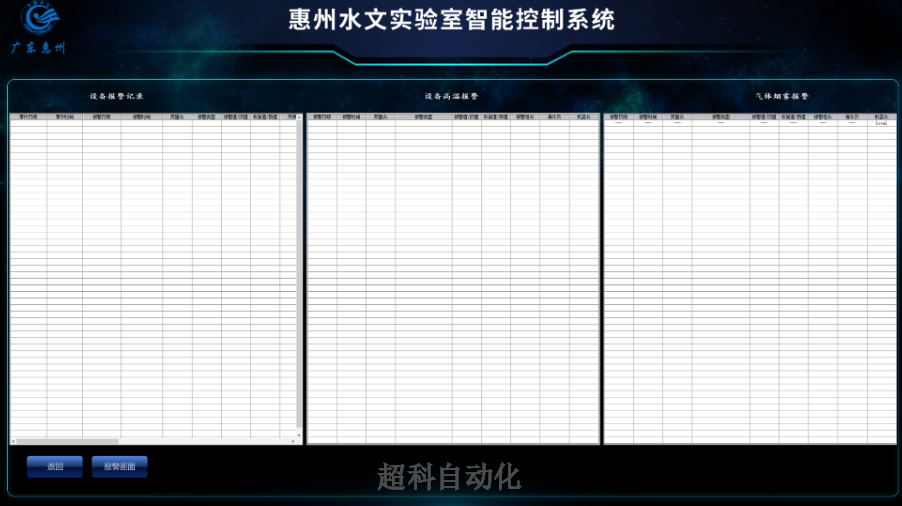

恒溫恒濕控制是暖通空調自動化領域的關鍵技術,其重點在于通過精確調節溫度、濕度參數,確保環境始終處于設定范圍內。該技術依賴于高精度傳感器實時監測環境狀態,并將數據反饋至控制系統。控制系統通過PID算法或其他智能控制策略,動態調整制冷、制熱、加濕、除濕等設備的運行狀態,實現快速響應與穩態平衡。例如,在實驗室或數據中心等場景中,溫度波動需控制在±0.5℃以內,濕度偏差不超過±5%RH,這對傳感器的靈敏度和控制邏輯的優化提出了極高要求。超科自動化采用多變量耦合控制技術,解決溫濕度交互影響的難題,確保系統在復雜工況下仍能保持高效穩定運行。此外,現代恒溫恒濕系統還集成能源管理模塊,通過能效算法降低設備功耗,實現節能與精確控制的統一。

皮革加工的鞣制車間,溫濕度控制不當會導致皮革出現僵硬、開裂等問題。超科自動化的恒溫恒濕解決方案針對這一行業痛點,采用蒸汽加熱與轉輪除濕的組合方式,將鞣制區溫度穩定在 40±2℃,濕度控制在 65±4% RH,為鞣劑與皮纖維的充分結合提供適宜環境。系統內置的皮革水分傳感器,能實時監測皮革內部濕度變化,并反饋給控制系統進行動態調節,實現環境溫濕度與皮革狀態的精細確匹配。某大型皮革廠引入該系統后,皮革合格率從 82% 提升至 96%,每噸皮革的加工時間縮短 12 小時。恒溫恒濕控制系統在核能研究設施,確保環境安全穩定。

在花卉培育的智能溫室中,恒溫恒濕是花卉生長周期和開花質量的重要保障。超科自動化的系統能根據不同花卉品種的生長特性,自動切換控制模式:蝴蝶蘭培育期保持溫度 25±2℃、濕度 70±5% RH,催花期則調整為 28℃、65% 濕度。系統通過頂部天窗與側墻水簾的聯動,結合地暖加熱,在外界氣溫 - 5℃至 35℃的范圍內,始終維持室內環境穩定。特別設計的光照 - 溫濕度聯動算法,可根據日照強度自動調節環境參數,促進光合作用高效進行。某花卉種植基地使用該系統后,年花期提前 15 天,質量花率提升至 92%。恒溫恒濕控制系統在半導體生產線,防止塵埃對芯片制造的影響。長沙實驗室恒溫恒濕控制柜

恒溫恒濕控制系統支持自定義控制策略,滿足不同用戶的需求。無塵車間恒溫恒濕控制解決方案

在電子廠房的生產環境中,中央空調恒溫恒濕控制的精度直接影響產品良率。廣州超科自動化科技有限公司的控制系統能將溫度波動控制在 ±0.5℃,濕度偏差穩定在 ±2% RH,完美適配芯片封裝車間對微環境的嚴苛要求。該系統通過多點傳感網絡實時采集車間不同區域的溫濕度數據,經智能算法分析后,動態調節空調機組的送風溫度與加濕量,即使在設備啟停、人員流動等干擾下,仍能保持環境參數的穩定。某半導體工廠引入這套系統后,芯片封裝的不良率下降 35%,因環境波動導致的生產中斷次數從每月 5 次減少至 0 次,年節約生產成本超 200 萬元。系統還具備遠程監控功能,工程師可通過手機 APP 查看實時數據并調整參數,大幅提升了運維效率。無塵車間恒溫恒濕控制解決方案

- 中央空調節能控制系統哪家好 2025-12-09

- 長沙廠房空調節能控制工程 2025-12-09

- 深圳學校空調節能控制方法 2025-12-09

- 江門智能空調節能控制哪家好 2025-12-09

- 肇慶空調節能控制工程 2025-12-09

- 東莞單位空調節能控制方法 2025-12-09

- 成都智能中央空調節能控制費用 2025-12-09

- 成都學校中央空調節能控制工程師 2025-12-09

- 江門單位空調節能控制廠家 2025-12-09

- 珠海智慧空調節能控制 2025-12-09

- 黑龍江圈數16384profinet編碼器通孔***值 2025-12-10

- 閔行區應用實驗室設備設計 2025-12-10

- 上海溴化氫稀有氣體/鹵素氣體半導體制造 2025-12-10

- 徐州質量數控螺桿磨床檢測 2025-12-10

- 單相驅動器生產 2025-12-10

- 新吳區生產皮帶線 2025-12-10

- 嘉興市一站式光伏系統報價 2025-12-10

- 東莞國產DCDC電源選型指南 2025-12-10

- 北京多層電腦回收顧燕 2025-12-10

- 滁州窗式立柜式防爆空調哪家好 2025-12-10