河北高速電機軸承廠家直供

高速電機軸承的低溫超導磁屏蔽與絕緣設計:在低溫環境(如液氦溫區,-269℃)下運行的高速電機,對軸承的磁屏蔽和絕緣性能提出特殊要求。軸承采用低溫超導材料(如 NbTi 合金)制作磁屏蔽層,在超導態下其磁屏蔽效率可達 99% 以上,有效阻擋外部磁場對軸承的干擾。同時,絕緣材料選用聚四氟乙烯(PTFE)和環氧玻璃布復合絕緣層,經過特殊的低溫處理工藝,在 - 269℃時其絕緣電阻仍保持在 1012Ω 以上。在超導磁懸浮列車高速電機應用中,該設計使軸承在低溫強磁場環境下穩定運行,避免了因磁場干擾和絕緣失效導致的軸承故障。并且,通過優化軸承的結構設計,減少低溫下材料的熱應力,保證軸承在極端環境下的可靠性和使用壽命。高速電機軸承的合金涂層技術,增強表面耐磨性。河北高速電機軸承廠家直供

高速電機軸承的磁流體密封技術:磁流體密封技術利用磁流體在磁場作用下的密封特性,適用于高速電機軸承的密封防護。在軸承密封部位設置環形永磁體產生磁場,將磁流體注入磁場區域,磁流體在磁場作用下形成穩定的密封液膜。該密封方式無機械接觸,摩擦阻力小,對軸承的旋轉性能影響微弱。在真空鍍膜設備高速電機應用中,磁流體密封技術可將密封處的真空度維持在 10?? Pa 以上,有效防止外部空氣和雜質進入電機內部,同時避免了潤滑油泄漏。相比傳統機械密封,其使用壽命延長 3 倍以上,維護周期大幅增長,提高了設備的可靠性和運行效率。河北高速電機軸承廠家直供高速電機軸承的抗氧化處理,增強在空氣中的穩定性。

高速電機軸承的油氣潤滑系統設計與調控:油氣潤滑系統是保障高速電機軸承可靠運行的關鍵。該系統將潤滑油與壓縮空氣精確混合,以連續、微量的方式供給軸承。潤滑油以油滴形式隨壓縮空氣進入軸承內部,在滾動體與滾道表面形成均勻的潤滑膜,壓縮空氣則起到冷卻和清潔作用。通過流量控制閥和壓力傳感器實現對油氣供給量的準確調控,在不同轉速工況下保持好的潤滑狀態。在高速磨床電機應用中,優化后的油氣潤滑系統使軸承在 40000r/min 轉速下,摩擦系數穩定在 0.012 - 0.015 之間,潤滑油消耗量相比傳統油潤滑減少 80%,同時有效抑制了軸承溫升,延長了軸承和電機的使用壽命。

高速電機軸承的拓撲優化與增材制造一體化設計:基于拓撲優化算法和增材制造技術,實現高速電機軸承的結構創新。以軸承承載能力、固有頻率和輕量化為目標,通過拓撲優化計算出材料分布,得到具有復雜內部晶格結構的模型。采用選區激光熔化(SLM)技術,使用鈦鋁合金粉末制造軸承,內部晶格結構的孔隙率達 40%,重量減輕 42%,同時通過仿生蜂巢結構設計,抗壓強度提升 35%。在航空渦扇發動機啟動電機中,該一體化設計的軸承使電機系統重量降低 18%,啟動時間縮短 20%,提高了發動機的響應速度和燃油經濟性。高速電機軸承的非對稱結構設計,適應單向高轉速工況。

高速電機軸承的超聲波振動輔助加工工藝:超聲波振動輔助加工工藝可改善高速電機軸承的表面質量和性能。在軸承滾道磨削過程中,通過超聲振動裝置使砂輪產生 20 - 40kHz 的高頻振動,使磨粒與工件表面的接觸狀態由連續切削變為斷續沖擊,降低磨削力 30% - 50%,減少表面燒傷和裂紋。加工后的滾道表面粗糙度 Ra 值從 0.8μm 降低至 0.1μm,表面殘余應力由拉應力轉變為壓應力,提高表面疲勞強度。在高速渦輪增壓器電機軸承應用中,采用該工藝制造的軸承,使用壽命延長 1.8 倍,在 120000r/min 轉速下,振動幅值降低 40%,提升了渦輪增壓器的性能和可靠性。高速電機軸承的專門用低溫安裝工具,確保低溫環境下的準確裝配。西藏高速電機軸承安裝方法

高速電機軸承的碳陶復合材料滾珠,提升耐磨性與抗腐蝕性。河北高速電機軸承廠家直供

高速電機軸承的低溫環境適應性改造:在極寒環境(-40℃以下)應用中,高速電機軸承需進行適應性改造。軸承材料選用耐低溫的 35CrMoVA 合金鋼,經深冷處理后,在 - 50℃時沖擊韌性仍保持 45J/cm2;潤滑脂采用全氟聚醚基低溫潤滑脂,其凝點低至 - 70℃,在低溫下仍具有良好的流動性。密封結構采用雙層彈性體密封,內層為丁腈橡膠,外層為氟橡膠,可有效防止低溫下密封材料硬化失效。在北極科考站的低溫風機電機中,改造后的軸承在 - 45℃環境下連續運行 2000 小時,性能穩定,保障了科考設備的正常運轉。河北高速電機軸承廠家直供

- 專業磁懸浮保護軸承怎么安裝 2025-12-05

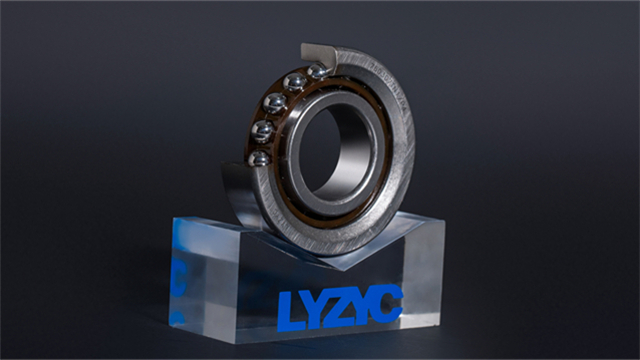

- 浙江高精度超高速角接觸球軸承 2025-12-05

- 鼓風機磁懸浮保護軸承型號表 2025-12-05

- 精密磁懸浮保護軸承型號表 2025-12-05

- 專業磁懸浮保護軸承經銷商 2025-12-05

- 寧夏磁懸浮保護軸承怎么安裝 2025-12-05

- 高精度角接觸球軸承經銷商 2025-12-04

- 上海磁懸浮保護軸承型號 2025-12-04

- 磁懸浮電機用磁懸浮保護軸承價錢 2025-12-04

- 吉林低溫軸承價格 2025-12-04

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 深圳走芯機大概多少錢 2025-12-06

- 成都冶金行業超聲波阻垢裝置廠家直銷 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 淄博污水廠設備大概多少錢 2025-12-06