河南低溫軸承型號表

低溫軸承的低溫環境下的維護與保養策略:低溫軸承在使用過程中,合理的維護與保養對于延長其使用壽命至關重要。在低溫環境下,軸承的潤滑脂容易變稠,需要定期檢查潤滑脂的性能,及時更換失效的潤滑脂。同時,要注意保持軸承的清潔,防止雜質進入軸承內部,加劇磨損。對于長期處于低溫環境的軸承,應定期進行性能檢測,如測量軸承的游隙、振動值等,及時發現潛在問題。此外,在設備停機期間,要采取適當的防護措施,防止軸承受潮、結冰等。通過制定科學合理的維護與保養策略,可確保低溫軸承始終處于良好的運行狀態,提高設備的可靠性和使用壽命。低溫軸承的安裝位置影響設備穩定性。河南低溫軸承型號表

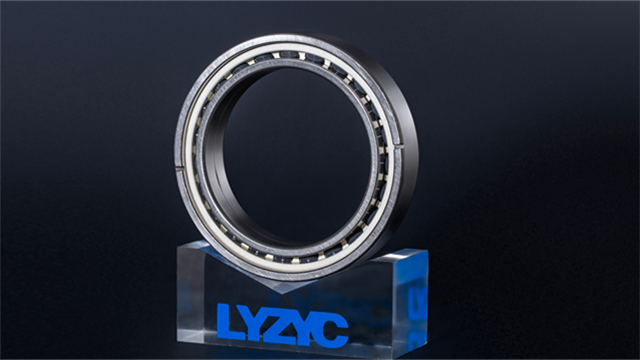

低溫軸承的納米晶涂層強化技術:納米晶涂層技術通過在軸承表面構建納米級晶體結構,明顯提升低溫環境下的性能。利用磁控濺射技術,在軸承滾道表面沉積厚度約 200nm 的納米晶碳化鎢(WC)涂層,該涂層具有極高的硬度(HV3000)和低摩擦系數(0.12)。在 - 150℃的低溫摩擦實驗中,帶有納米晶涂層的軸承,摩擦系數相比未涂層軸承降低 40%,磨損量減少 70%。納米晶涂層的特殊結構能夠有效分散接觸應力,延緩疲勞裂紋的萌生與擴展。在某型號低溫制冷壓縮機的低溫軸承應用中,采用納米晶涂層后,軸承的疲勞壽命從 3000 小時延長至 8000 小時,大幅提高了設備的可靠性和使用壽命,降低了維護成本。河南低溫軸承型號表低溫軸承的陶瓷涂層,增強表面硬度與抗凍性能。

低溫軸承的振動 - 溫度耦合疲勞壽命預測模型:低溫軸承在運行過程中,振動會導致局部溫度升高,而溫度變化又會影響材料的力學性能,進而加速疲勞失效。基于此,建立振動 - 溫度耦合疲勞壽命預測模型。該模型通過有限元分析計算軸承在運行時的振動應力分布,結合傳熱學原理模擬振動生熱導致的溫度場變化,再利用疲勞損傷累積理論(如 Miner 法則)預測軸承的疲勞壽命。在 - 150℃工況下對某型號低溫軸承進行測試,模型預測壽命與實際壽命誤差在 8% 以內。利用該模型可優化軸承的結構設計和運行參數,例如調整滾動體與滾道的接觸角,降低振動幅值,從而延長軸承在低溫環境下的疲勞壽命。

低溫軸承在新型低溫制冷機中的應用優化:新型低溫制冷機(如脈沖管制冷機、斯特林制冷機)對低溫軸承的性能提出了更高要求,需要在高頻率振動和極低溫環境下長期穩定運行。通過優化軸承的結構設計,采用非對稱滾子輪廓,可降低滾動體與滾道之間的接觸應力集中,減少振動產生。在潤滑方面,開發多級潤滑系統,在軸承的不同部位采用不同黏度的潤滑脂,如在高速轉動部位使用低黏度的全氟聚醚潤滑脂,在靜止密封部位使用高黏度的鋰基潤滑脂,提高潤滑效果。在某型號脈沖管制冷機中應用優化后的低溫軸承,制冷機的振動幅值降低 40%,制冷效率提高 12%,運行壽命從 5000 小時延長至 8000 小時,推動了低溫制冷技術的發展。低溫軸承的材質選擇,關乎設備使用壽命。

低溫軸承的多物理場耦合仿真分析:利用多物理場耦合仿真軟件,對低溫軸承在復雜工況下的性能進行深入分析。將溫度場、應力場、流場和電磁場等多物理場進行耦合建模,模擬軸承在 - 200℃、高速旋轉且承受交變載荷下的運行狀態。通過仿真分析發現,低溫導致軸承材料彈性模量增加,使接觸應力分布發生變化,同時潤滑脂黏度增大影響流場特性,進而影響軸承的摩擦和磨損。基于仿真結果,優化軸承的結構設計和潤滑方案,如調整滾道曲率半徑以改善應力分布,選擇合適的潤滑脂注入方式優化流場。仿真與實驗對比表明,優化后的軸承在實際運行中的性能與仿真預測結果誤差在 5% 以內,為低溫軸承的設計和改進提供了科學準確的依據。低溫軸承的表面微織構設計,改善低溫下的潤滑效果。河南低溫軸承型號表

低溫軸承采用特殊材料,能在極寒條件下保持良好韌性。河南低溫軸承型號表

低溫軸承的表面處理技術:表面處理技術可有效提升低溫軸承的性能。常見的表面處理方法包括涂層技術和表面改性技術。涂層技術如物理性氣相沉積(PVD)TiN 涂層、化學氣相沉積(CVD)DLC 涂層等,可在軸承表面形成一層硬度高、耐磨性好、化學穩定性強的薄膜。在 - 100℃環境下,涂覆 DLC 涂層的軸承,其摩擦系數降低 40%,磨損量減少 60%。表面改性技術如離子注入,通過將氮、碳等離子注入軸承表面,改變表面的化學成分和組織結構,提高表面硬度和耐腐蝕性。在低溫環境中,經離子注入處理的軸承,其抗疲勞性能提升 30% 以上。這些表面處理技術為低溫軸承在惡劣環境下的可靠運行提供了保障。河南低溫軸承型號表

- 專業磁懸浮保護軸承怎么安裝 2025-12-05

- 浙江高精度超高速角接觸球軸承 2025-12-05

- 鼓風機磁懸浮保護軸承型號表 2025-12-05

- 精密磁懸浮保護軸承型號表 2025-12-05

- 專業磁懸浮保護軸承經銷商 2025-12-05

- 寧夏磁懸浮保護軸承怎么安裝 2025-12-05

- 高精度角接觸球軸承經銷商 2025-12-04

- 上海磁懸浮保護軸承型號 2025-12-04

- 磁懸浮電機用磁懸浮保護軸承價錢 2025-12-04

- 吉林低溫軸承價格 2025-12-04

- 重慶無紡布A4切紙機哪種好 2025-12-06

- 梁溪區購買刮壁式濃縮器單價 2025-12-06

- 普陀區購買智能倉儲設備多少錢 2025-12-06

- 帶鍵槽單雙膜片聯軸器廠家直銷 2025-12-06

- 閻良區運動粘度測定儀招商 2025-12-06

- 無線智能工業遙控器距離 2025-12-06

- 定制機箱定做價格 2025-12-06

- 南京超高壓微射流均質機改造 2025-12-06

- 湖南單調速絕緣套管上漆生產線故障維修 2025-12-06

- 宿遷節能仿威圖機柜 2025-12-06