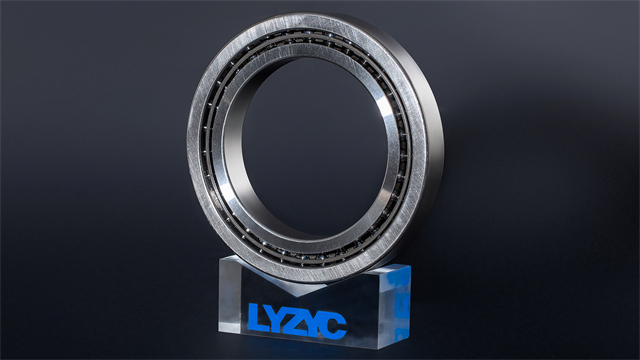

寧夏薄壁高線軋機軸承

高線軋機軸承的納米晶復合涂層表面處理技術:納米晶復合涂層表面處理技術通過在軸承表面制備特殊涂層,提升其耐磨、抗腐蝕性能。采用磁控濺射和化學氣相沉積(CVD)復合工藝,在軸承滾道表面沉積由納米晶金屬(如納米晶鎳)和陶瓷相(如 TiN)組成的復合涂層,涂層厚度控制在 1 - 1.5μm。納米晶結構使涂層具有更高的硬度和塑性變形能力,陶瓷相則賦予涂層優異的耐磨性和化學穩定性。經處理后,涂層硬度達到 HV1500 - 1800,耐腐蝕性比未處理軸承提高 8 - 10 倍。在高線軋機的飛剪機軸承應用中,采用納米晶復合涂層的軸承,在頻繁啟停和高速剪切工況下,表面磨損量減少 75%,使用壽命延長 3.2 倍,有效降低了飛剪機的維護頻率和維修成本,提高了設備的可靠性和生產效率。高線軋機軸承的密封件壽命預測,提前規劃維護計劃。寧夏薄壁高線軋機軸承

高線軋機軸承的二硫化鎢 - 碳納米管復合涂層工藝:二硫化鎢 - 碳納米管復合涂層工藝通過兩種材料的協同作用,明顯提升軸承表面性能。采用物理性氣相沉積(PVD)與化學氣相沉積(CVD)相結合的方法,先在軸承滾道表面生長碳納米管陣列(高度約 500 - 1000nm),利用其高彈性模量與良好導電性分散應力;再沉積二硫化鎢(WS?)納米片,形成厚度約 1μm 的復合涂層。碳納米管增強涂層韌性,WS?提供優異的潤滑性能,經處理后,涂層摩擦系數低至 0.005,耐磨性比未處理軸承提高 10 倍。在高線軋機飛剪機軸承應用中,該復合涂層使軸承在頻繁啟停與沖擊載荷下,表面磨損量減少 85%,使用壽命延長 4 倍,降低設備維護成本與停機時間。湖北高線軋機軸承規格高線軋機軸承的潤滑系統維護記錄,便于故障分析。

高線軋機軸承的軋制力分布優化設計:高線軋機軸承的受力狀態直接影響其使用壽命和工作性能,通過優化軋制力分布可改善軸承工況。利用有限元分析軟件對軋機軋制過程進行模擬,分析不同軋制工藝參數(如軋制速度、壓下量、輥縫)下軸承的受力情況。基于分析結果,調整軋輥的裝配方式和輥型曲線,如采用 CVC(連續可變凸度)軋輥技術,使軋制力均勻分布在軸承滾道上,避免局部應力集中。實際應用表明,經過軋制力分布優化設計的軸承,其滾動體和滾道的疲勞壽命提高 2 倍,減少了因受力不均導致的軸承早期失效問題,提高了軋機的生產效率和產品質量。

高線軋機軸承的仿生表面織構化處理技術:仿生表面織構化處理技術模仿自然界生物表面的特殊結構,改善高線軋機軸承的摩擦學性能。通過激光加工技術在軸承滾道表面制備類似鯊魚皮的微溝槽織構(寬度 50 - 100μm,深度 10 - 20μm)或類似荷葉的微納復合織構。微溝槽織構可引導潤滑油流動,增加油膜厚度,減少金屬直接接觸;微納復合織構則具有超疏水性,能有效防止雜質粘附。實驗表明,經過仿生表面織構化處理的軸承,其摩擦系數降低 25 - 30%,磨損量減少 50 - 60%。在高線軋機的粗軋機軸承應用中,該技術使軸承在高負荷、高污染環境下,依然保持良好的潤滑狀態,延長了軸承的清潔運行時間,降低了維護頻率,提高了粗軋工序的生產效率。高線軋機軸承的振動抑制措施,減少對設備的影響。

高線軋機軸承的數字孿生與遠程運維平臺構建:數字孿生與遠程運維平臺利用數字孿生技術在虛擬空間中構建高線軋機軸承的實時鏡像模型。通過物聯網傳感器采集軸承的溫度、振動、載荷等運行數據,同步更新數字孿生模型,實現對軸承運行狀態的實時模擬和預測。運維人員可通過遠程運維平臺查看軸承的虛擬模型和運行數據,進行故障診斷和維護決策。當數字孿生模型預測到軸承即將出現故障時,平臺自動發出預警,并提供相應的維修方案和備件清單。在某大型鋼鐵企業的高線軋機應用中,該平臺使軸承的故障響應時間縮短 70%,維護成本降低 35%,提高了企業的設備管理水平和生產效率。高線軋機軸承的安裝后的對中復查,確保長期穩定運行。寧夏薄壁高線軋機軸承

高線軋機軸承的自清潔滾道設計,減少雜質堆積。寧夏薄壁高線軋機軸承

高線軋機軸承的梯度功能陶瓷 - 金屬復合套圈設計:梯度功能陶瓷 - 金屬復合套圈結合了陶瓷的高硬度和金屬的高韌性。采用離心鑄造和熱等靜壓復合工藝,制備出從陶瓷到金屬成分逐漸過渡的復合套圈。外層為高硬度的氮化硅陶瓷,硬度達 HV1800 - 2200,可有效抵抗軋件的磨損;內層為強度高合金鋼,保證套圈的整體強度和韌性;中間過渡層通過元素擴散形成梯度結構,消除陶瓷與金屬界面的應力集中。在高線軋機的精軋機軸承應用中,該復合套圈的耐磨性比全金屬套圈提高 3 倍,在承受高速軋制的沖擊載荷時,套圈的疲勞裂紋萌生時間延長 40%,明顯提升了軸承在精軋工序的可靠性和使用壽命。寧夏薄壁高線軋機軸承

- 專業磁懸浮保護軸承怎么安裝 2025-12-05

- 浙江高精度超高速角接觸球軸承 2025-12-05

- 鼓風機磁懸浮保護軸承型號表 2025-12-05

- 精密磁懸浮保護軸承型號表 2025-12-05

- 專業磁懸浮保護軸承經銷商 2025-12-05

- 寧夏磁懸浮保護軸承怎么安裝 2025-12-05

- 高精度角接觸球軸承經銷商 2025-12-04

- 上海磁懸浮保護軸承型號 2025-12-04

- 磁懸浮電機用磁懸浮保護軸承價錢 2025-12-04

- 吉林低溫軸承價格 2025-12-04

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 深圳走芯機大概多少錢 2025-12-06

- 成都冶金行業超聲波阻垢裝置廠家直銷 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 淄博污水廠設備大概多少錢 2025-12-06