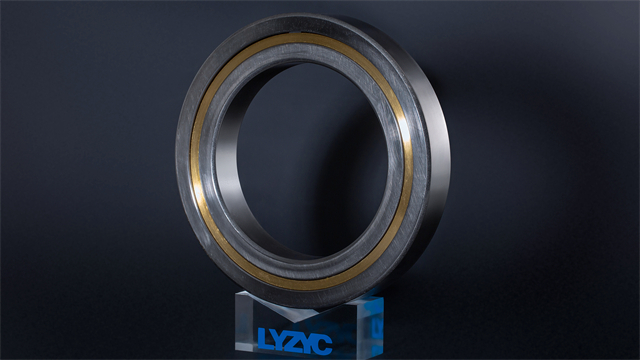

四川高精度高速電機(jī)軸承

高速電機(jī)軸承的仿生非光滑表面設(shè)計(jì):仿生非光滑表面設(shè)計(jì)借鑒自然界生物表面結(jié)構(gòu),改善高速電機(jī)軸承的性能。模仿鯊魚皮的微溝槽結(jié)構(gòu),在軸承滾道表面加工出深度 0.1mm、寬度 0.2mm 的平行微溝槽。這些微溝槽可引導(dǎo)潤滑油流動(dòng),減少油膜湍流,降低摩擦阻力。實(shí)驗(yàn)顯示,采用仿生非光滑表面的軸承,摩擦系數(shù)比普通表面降低 28%,在高速旋轉(zhuǎn)(50000r/min)時(shí),能耗減少 15%。此外,微溝槽還能儲(chǔ)存磨損顆粒,避免其進(jìn)入摩擦副加劇磨損,在航空航天高速電機(jī)應(yīng)用中,該設(shè)計(jì)使軸承的清潔運(yùn)行周期延長 2 倍,減少了維護(hù)次數(shù)和成本,提高了電機(jī)系統(tǒng)的可靠性。高速電機(jī)軸承的超聲波清洗技術(shù),有效清掉內(nèi)部微小雜質(zhì)。四川高精度高速電機(jī)軸承

高速電機(jī)軸承的滾動(dòng)體表面織構(gòu)化處理研究:表面織構(gòu)化技術(shù)通過在滾動(dòng)體表面加工特定形狀的微小結(jié)構(gòu),可改善軸承的潤滑和摩擦性能。采用激光加工技術(shù)在陶瓷球表面制備微凹坑織構(gòu)(直徑 50μm,深度 10μm),這些微凹坑可儲(chǔ)存潤滑油,形成局部富油區(qū)域,改善潤滑條件。實(shí)驗(yàn)表明,帶有表面織構(gòu)的滾動(dòng)體,在高速運(yùn)轉(zhuǎn)時(shí),油膜厚度增加 30%,摩擦系數(shù)降低 25%。在高速離心機(jī)電機(jī)軸承應(yīng)用中,滾動(dòng)體表面織構(gòu)化處理使軸承的運(yùn)行穩(wěn)定性提高 40%,減少了因油膜破裂導(dǎo)致的振動(dòng)和磨損,延長了軸承在高轉(zhuǎn)速、高負(fù)載工況下的使用壽命。四川高精度高速電機(jī)軸承高速電機(jī)軸承采用無線監(jiān)測芯片,實(shí)時(shí)傳輸運(yùn)轉(zhuǎn)數(shù)據(jù)太方便了!

高速電機(jī)軸承的智能溫控潤滑系統(tǒng):智能溫控潤滑系統(tǒng)根據(jù)高速電機(jī)軸承的溫度變化自動(dòng)調(diào)節(jié)潤滑參數(shù)。系統(tǒng)通過溫度傳感器實(shí)時(shí)監(jiān)測軸承溫度,當(dāng)溫度升高時(shí),控制器自動(dòng)增加潤滑油的供給量,加強(qiáng)冷卻和潤滑效果;當(dāng)溫度降低時(shí),減少潤滑油供給,避免潤滑油浪費(fèi)。同時(shí),根據(jù)溫度變化調(diào)節(jié)潤滑油的黏度,在高溫時(shí)切換至低黏度潤滑油,降低摩擦阻力;在低溫時(shí)使用高黏度潤滑油,保證潤滑膜強(qiáng)度。在工業(yè)電機(jī)應(yīng)用中,智能溫控潤滑系統(tǒng)使軸承溫度波動(dòng)范圍控制在 ±5℃以內(nèi),潤滑油消耗量減少 30%,有效延長了軸承和電機(jī)的使用壽命,降低了維護(hù)成本,提高了設(shè)備的運(yùn)行效率。

高速電機(jī)軸承的區(qū)塊鏈 - 數(shù)字孿生協(xié)同運(yùn)維平臺:區(qū)塊鏈 - 數(shù)字孿生協(xié)同運(yùn)維平臺整合區(qū)塊鏈技術(shù)和數(shù)字孿生技術(shù),實(shí)現(xiàn)高速電機(jī)軸承的智能化運(yùn)維管理。通過傳感器實(shí)時(shí)采集軸承的運(yùn)行數(shù)據(jù)(如轉(zhuǎn)速、溫度、振動(dòng)、載荷等),在虛擬空間中構(gòu)建與實(shí)際軸承完全對應(yīng)的數(shù)字孿生模型,實(shí)時(shí)模擬軸承的運(yùn)行狀態(tài)和性能變化。同時(shí),將采集的數(shù)據(jù)和數(shù)字孿生模型的分析結(jié)果上傳至區(qū)塊鏈平臺進(jìn)行存儲(chǔ)和共享,區(qū)塊鏈的分布式存儲(chǔ)和加密特性確保數(shù)據(jù)的安全性和不可篡改。不同參與方(設(shè)備制造商、運(yùn)維人員、用戶)通過智能合約授權(quán)訪問數(shù)據(jù),實(shí)現(xiàn)對軸承全生命周期的協(xié)同管理。在大型工業(yè)電機(jī)集群運(yùn)維中,該平臺使軸承故障診斷時(shí)間縮短 80%,通過數(shù)字孿生模型預(yù)測故障發(fā)展趨勢,提前制定維護(hù)計(jì)劃,降低維護(hù)成本 50%,同時(shí)提高了設(shè)備管理的智能化水平和運(yùn)維效率。高速電機(jī)軸承的密封結(jié)構(gòu),有效防止?jié)櫥托孤┖碗s質(zhì)侵入。

高速電機(jī)軸承的太赫茲波無損檢測與壽命預(yù)測:太赫茲波對非金屬材料和內(nèi)部缺陷具有高穿透性,適用于高速電機(jī)軸承的檢測。利用太赫茲時(shí)域光譜技術(shù)(THz - TDS),對軸承陶瓷球、潤滑脂和密封件進(jìn)行檢測,可識別 0.05mm 級的內(nèi)部裂紋、潤滑脂干涸等隱患。結(jié)合機(jī)器學(xué)習(xí)算法分析太赫茲波反射信號,建立軸承壽命預(yù)測模型。在風(fēng)電變槳電機(jī)應(yīng)用中,該檢測技術(shù)提前 4 - 8 個(gè)月預(yù)警軸承陶瓷球的微裂紋擴(kuò)展,預(yù)測誤差小于 10%,幫助運(yùn)維人員及時(shí)更換軸承,避免因軸承失效導(dǎo)致的風(fēng)機(jī)停機(jī),減少經(jīng)濟(jì)損失約 80 萬元 / 臺。高速電機(jī)軸承的多層防塵防水結(jié)構(gòu),適應(yīng)惡劣工作環(huán)境。四川高精度高速電機(jī)軸承

高速電機(jī)軸承的密封系統(tǒng)壓力調(diào)節(jié),維持良好的密封效果。四川高精度高速電機(jī)軸承

高速電機(jī)軸承的智能納米流體自調(diào)節(jié)潤滑系統(tǒng):智能納米流體自調(diào)節(jié)潤滑系統(tǒng)利用納米顆粒的特殊性質(zhì)和智能響應(yīng)材料,實(shí)現(xiàn)高速電機(jī)軸承潤滑性能的自適應(yīng)調(diào)節(jié)。在潤滑油中添加溫敏性納米顆粒(如 PNIPAM - SiO?復(fù)合納米顆粒)和磁性納米顆粒(如 Fe?O?納米顆粒),當(dāng)軸承溫度升高時(shí),溫敏性納米顆粒體積膨脹,增加潤滑油的黏度,增強(qiáng)油膜承載能力;當(dāng)軸承受到振動(dòng)或沖擊時(shí),通過外部磁場控制磁性納米顆粒的聚集,形成局部強(qiáng)化潤滑區(qū)域。在工業(yè)離心機(jī)高速電機(jī)應(yīng)用中,該系統(tǒng)使軸承在轉(zhuǎn)速從 30000r/min 驟升至 60000r/min 過程中,自動(dòng)調(diào)節(jié)潤滑性能,摩擦系數(shù)穩(wěn)定在 0.01 - 0.015 之間,磨損量減少 72%,并且在長時(shí)間連續(xù)運(yùn)行后,潤滑油的性能依然保持穩(wěn)定,延長了軸承的使用壽命和維護(hù)周期。四川高精度高速電機(jī)軸承

- 成對雙聯(lián)角接觸球軸承型號 2025-12-06

- 專業(yè)磁懸浮保護(hù)軸承怎么安裝 2025-12-05

- 浙江高精度超高速角接觸球軸承 2025-12-05

- 鼓風(fēng)機(jī)磁懸浮保護(hù)軸承型號表 2025-12-05

- 精密磁懸浮保護(hù)軸承型號表 2025-12-05

- 專業(yè)磁懸浮保護(hù)軸承經(jīng)銷商 2025-12-05

- 寧夏磁懸浮保護(hù)軸承怎么安裝 2025-12-05

- 高精度角接觸球軸承經(jīng)銷商 2025-12-04

- 上海磁懸浮保護(hù)軸承型號 2025-12-04

- 磁懸浮電機(jī)用磁懸浮保護(hù)軸承價(jià)錢 2025-12-04

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 淮安防腐蝕軟管歡迎選購 2025-12-06

- 西湖區(qū)全自動(dòng)砂磨機(jī) 2025-12-06

- 南通DPM讀碼器生產(chǎn)廠家 2025-12-06

- 電動(dòng)潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復(fù)合機(jī)設(shè)備 2025-12-06

- TYDW160換熱器拆芯機(jī)定做 2025-12-06

- 甘肅硫化氫四合一氣體檢測儀歡迎選購 2025-12-06

- 國內(nèi)全程氮?dú)饣亓骱甘酆蠓?wù) 2025-12-06