汽輪機浮動軸承型號有哪些

浮動軸承的仿生黏液 - 納米顆粒協同潤滑體系:模仿生物黏液的潤滑特性,結合納米顆粒的優異性能,構建協同潤滑體系。以透明質酸為基礎制備仿生黏液,其黏彈性可隨剪切速率變化自適應調整,同時添加納米銅顆粒(粒徑 30nm)。在軸承運行過程中,仿生黏液在低負載時表現為低黏度流體,減少能耗;高負載下迅速增稠形成強度高潤滑膜,納米銅顆粒則填補表面微觀缺陷,增強承載能力。在注塑機合模機構浮動軸承應用中,該協同潤滑體系使軸承的摩擦系數降低 38%,磨損量減少 65%,且在頻繁啟停工況下,潤滑膜仍能保持穩定,有效延長了設備的維護周期。浮動軸承的安裝壓力智能調節裝置,防止過緊損壞。汽輪機浮動軸承型號有哪些

浮動軸承的多體動力學仿真與結構優化:浮動軸承的實際運行涉及軸頸、軸承、潤滑油膜等多體相互作用,多體動力學仿真有助于結構優化。利用多體動力學軟件(如 ADAMS)建立精確模型,考慮各部件的彈性變形、接觸力和摩擦力。通過仿真分析發現,軸承的偏心安裝會導致油膜壓力分布不均,產生局部應力集中。基于仿真結果,優化軸承的結構設計,如采用非對稱油槽布局,使油膜壓力分布更均勻;增加軸承的柔性支撐結構,提高對軸頸不對中的適應能力。在工業離心壓縮機應用中,優化后的浮動軸承使設備振動幅值降低 35%,軸承的疲勞壽命從 20000 小時延長至 35000 小時,提升了設備的可靠性和運行效率。廣西浮動軸承應用場景浮動軸承在高海拔設備中,依然保持穩定支撐力。

浮動軸承的 MXene 增強固體潤滑涂層研究:MXene 是一類新型二維材料,具有優異的導電性、導熱性和機械性能,將其應用于浮動軸承的固體潤滑涂層可明顯提升性能。通過化學刻蝕法制備 Ti?C?Tx MXene,并與石墨烯、二硫化鉬(MoS?)復合,采用物理性氣相沉積(PVD)技術在軸承表面形成厚度約 2μm 的涂層。MXene 獨特的片層結構不只增強了涂層與基體的結合力,還能在摩擦過程中形成自修復潤滑膜。在高溫、高真空環境下(如衛星姿態控制電機),該涂層使浮動軸承的摩擦系數降低至 0.05,相比傳統涂層減少 40%,且在連續運行 5000 小時后,涂層磨損量不足 0.2μm,有效保障了軸承在極端工況下的可靠性與長壽命運行。

浮動軸承的量子點傳感監測技術應用:量子點因其獨特的光學特性,為浮動軸承的狀態監測提供了高靈敏度手段。將 CdSe 量子點涂覆在軸承表面,量子點與潤滑油中的磨損顆粒發生相互作用時,其熒光強度和光譜特性會發生變化。通過檢測量子點的熒光信號,可實時監測軸承的磨損情況,能檢測到 0.1μm 級的微小磨損顆粒。在航空發動機關鍵部位的浮動軸承監測中,量子點傳感技術可提前到3 - 6 個月預警潛在的磨損故障,相比傳統監測方法,故障診斷提前量提高 50%。同時,結合人工智能算法對熒光信號進行分析,可準確識別不同類型的磨損模式,為軸承的預防性維護提供準確數據支持。浮動軸承的潤滑系統維護,延長軸承使用周期。

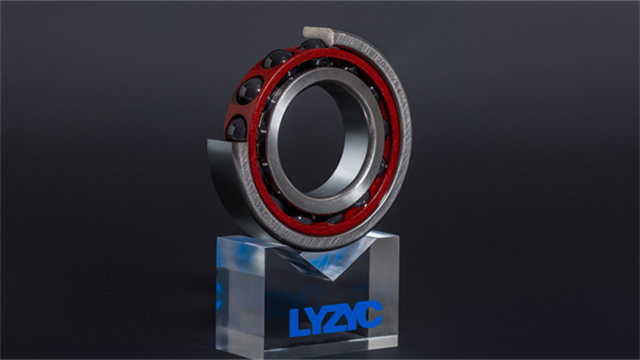

浮動軸承的納米復合涂層應用研究:納米復合涂層技術為浮動軸承表面性能提升提供新途徑。在軸承內表面采用磁控濺射工藝沉積 TiN - Al?O?納米復合涂層,涂層厚度約 1μm,其硬度可達 HV2500,摩擦系數降低至 0.12。納米復合涂層的特殊結構有效減少金屬直接接觸,降低磨損。在航空發動機燃油泵浮動軸承應用中,經涂層處理的軸承,在高溫(200℃)、高速(80000r/min)工況下,磨損量比未涂層軸承減少 70%,且涂層具有良好的抗腐蝕性,在燃油介質中長期浸泡無明顯腐蝕現象。此外,納米復合涂層還能改善潤滑油的吸附性,增強油膜穩定性,進一步提升軸承的綜合性能。浮動軸承的密封唇口設計,防止潤滑油泄漏。汽輪機浮動軸承型號有哪些

浮動軸承的安裝同軸度檢測,確保設備平穩運轉。汽輪機浮動軸承型號有哪些

浮動軸承在高溫氣冷堆中的特殊設計與應用:高溫氣冷堆的極端工況(溫度達 700℃以上、氦氣介質)對浮動軸承提出嚴苛要求。針對高溫,采用鎳基高溫合金制造軸承本體,其在 800℃時仍能保持良好的力學性能;為適應氦氣低黏度特性,重新設計軸承結構,增大楔形間隙至 0.2 - 0.3mm,并優化油槽布局,確保氦氣能有效形成動壓油膜。同時,開發耐高溫潤滑材料,以液態金屬鎵 - 銦 - 錫合金為基礎,添加稀土元素改善其抗氧化性能,該潤滑劑在 650℃高溫下仍具有穩定的潤滑效果。在高溫氣冷堆主循環泵應用中,特殊設計的浮動軸承連續穩定運行超 10000 小時,保障了反應堆的安全可靠運行,為先進核能系統的關鍵部件研發提供了技術支撐。汽輪機浮動軸承型號有哪些

- 陜西低溫軸承價格 2025-12-07

- 低溫軸承廠家價格 2025-12-07

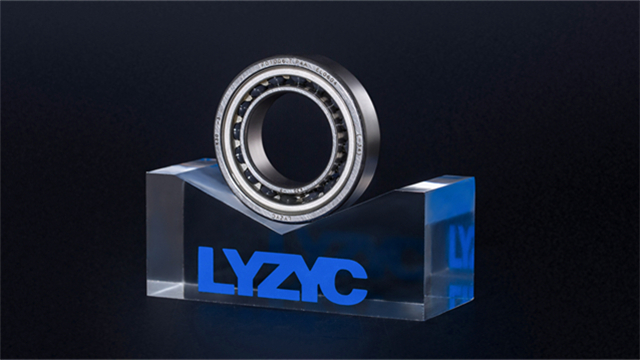

- 角接觸球航空航天軸承制造 2025-12-07

- 江西深溝球航空航天軸承 2025-12-07

- 青海磁懸浮保護軸承價錢 2025-12-07

- 河北高速電機軸承研發 2025-12-07

- 四點角接觸球軸承安裝方法 2025-12-07

- 青海磁懸浮保護軸承型號表 2025-12-07

- 專業航天軸承價錢 2025-12-06

- 福建專業磁懸浮保護軸承 2025-12-06

- 貴州本地琛鑫輕創營實訓市場 2025-12-08

- 山西本地半導體模具 2025-12-08

- 紹興化工高低溫控溫系統 2025-12-08

- 青浦區定制氣動元件大概費用 2025-12-08

- 陜西倉儲裝卸升降機報價 2025-12-08

- 浙江環保顆粒機點火棒 2025-12-08

- 便宜的測長儀產品介紹 2025-12-08

- 哪里有熱模鍛壓力機用戶體驗 2025-12-08

- 上海高速分揀SMT下板機維修保養 2025-12-08

- 深圳液壓密封件一般多少錢 2025-12-08