甘肅航空航天用低溫軸承

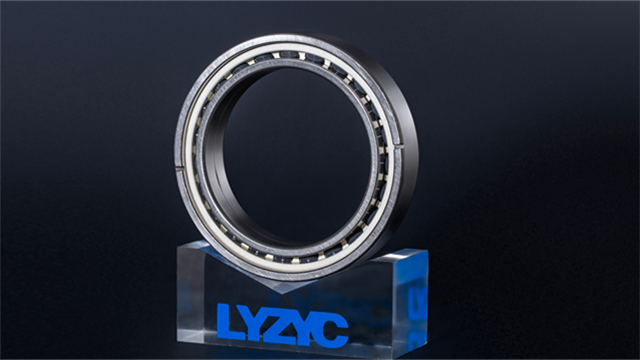

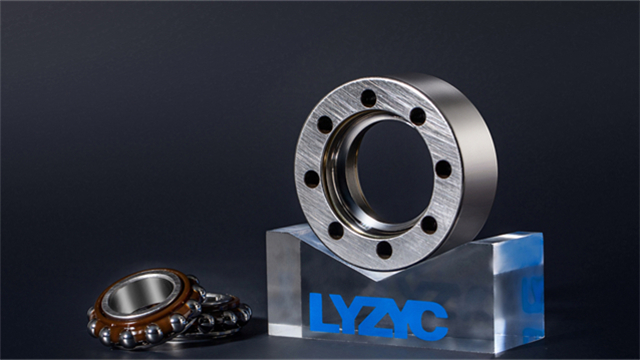

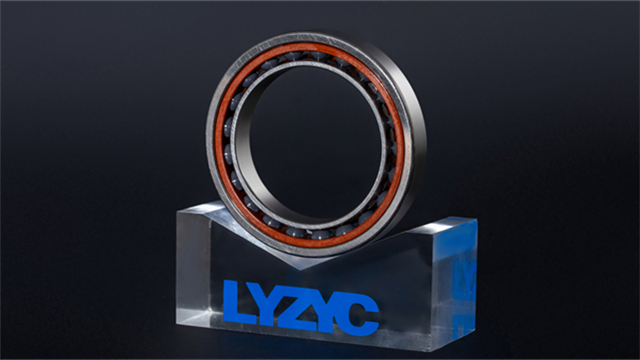

低溫軸承的梯度復合結構設計:梯度復合結構設計通過在軸承零件中實現材料性能的梯度變化,提升綜合服役性能。以軸承套圈為例,外層采用高硬度的陶瓷涂層(如 Al?O? - TiO?復合涂層),增強耐磨性;中間層為韌性較好的金屬基復合材料(如 Ti?SiC?增強鈦合金),吸收沖擊;內層保留傳統軸承鋼,確保結構強度。在 - 120℃的低溫疲勞試驗中,梯度復合結構軸承的疲勞壽命比單一材料軸承提高 2.3 倍,且在承受突發載荷時,中間層有效阻止了裂紋從外層向內部擴展,為低溫工況下的重載應用提供了可靠解決方案。低溫軸承的安裝精度,直接影響低溫設備性能。甘肅航空航天用低溫軸承

低溫軸承的低溫加工工藝優化:低溫軸承的制造對加工工藝要求極高,低溫加工可有效改善軸承的性能。在車削加工過程中,采用液氮冷卻技術,將刀具和工件冷卻至 -100℃左右,可明顯降低切削力,提高加工表面質量。實驗表明,在低溫車削條件下,軸承套圈的表面粗糙度 Ra 值從 0.8μm 降低至 0.2μm,圓度誤差從 5μm 減小至 1μm。在磨削加工中,使用低溫磨削液,不只能提高磨削效率,還能減少磨削熱對軸承材料性能的影響。此外,低溫加工還可使軸承材料的晶粒細化,提高材料的強度和韌性,為制造高性能低溫軸承提供了工藝保障。甘肅航空航天用低溫軸承低溫軸承在低溫閥門系統中,實現靈活轉動。

低溫軸承的基于數字孿生的智能運維系統:數字孿生技術通過構建低溫軸承的虛擬模型,實現對其運行狀態的實時模擬和預測,為智能運維提供支持。利用傳感器采集軸承的實際運行數據(溫度、振動、應力等),輸入到數字孿生模型中,模型根據物理規律和數據驅動算法實時更新軸承的虛擬狀態。通過對比虛擬模型和實際運行數據,可預測軸承的故障發展趨勢,提前制定維護計劃。例如,當模型預測到軸承的滾動體將在 72 小時后出現疲勞剝落時,系統自動發出預警,并提供維修方案。基于數字孿生的智能運維系統使低溫軸承的非計劃停機時間減少 70%,運維成本降低 40%,提高了設備的可用性和經濟性。

低溫軸承的未來發展趨勢:隨著科技的不斷進步,低溫軸承呈現出多種發展趨勢。在材料方面,將開發性能更優異的新型合金材料和復合材料,如高熵合金、納米復合材料等,進一步提高軸承在低溫下的綜合性能。在設計方面,借助計算機仿真技術,實現軸承結構的優化設計,提高承載能力和運行效率。在制造工藝方面,3D 打印技術有望應用于低溫軸承的制造,實現復雜結構的快速成型和個性化定制。在智能化方面,將傳感器集成到軸承中,實現對軸承運行狀態的實時監測和智能診斷。此外,隨著新能源、航空航天等領域的發展,對低溫軸承的需求將不斷增加,推動其向更高性能、更低成本、更環保的方向發展。低溫軸承的散熱槽設計,加速低溫環境熱量傳遞。

低溫軸承的磁懸浮輔助運行技術:磁懸浮輔助技術為低溫軸承的運行提供了新的思路。在軸承的內外圈之間設置電磁線圈,通過控制電流產生可控磁場,使滾動體在一定程度上實現懸浮,減少與滾道的直接接觸。在 - 160℃的低溫環境下,磁懸浮輔助的低溫軸承,其摩擦損耗降低 35%,振動幅值減小 40%。該技術尤其適用于對振動和摩擦要求極高的設備,如超導量子計算設備中的低溫制冷機軸承。通過實時監測軸承的運行狀態,自動調整電磁力大小,可使軸承在不同工況下都保持好的運行狀態,延長軸承使用壽命,同時提高設備的穩定性和精度,為科學研究和精密設備運行提供可靠支撐。低溫軸承搭配自潤滑涂層,減少極寒環境的摩擦損耗。甘肅航空航天用低溫軸承

低溫軸承安裝前需進行預冷處理,確保適配低溫環境。甘肅航空航天用低溫軸承

低溫軸承的低溫環境下的跨學科研究與創新:低溫軸承的研究涉及材料科學、機械工程、物理學、化學等多個學科領域,跨學科研究與創新是推動其發展的關鍵。材料科學家致力于開發新型低溫軸承材料,研究材料在低溫下的性能變化規律;機械工程師根據材料性能進行軸承的結構設計和優化,提高軸承的承載能力和運行效率;物理學家研究低溫環境下的物理現象,如熱傳導、熱膨脹等對軸承性能的影響;化學家專注于開發適合低溫環境的潤滑材料和密封材料。通過跨學科的合作與交流,整合各學科的優勢資源,能夠深入解決低溫軸承研發中的關鍵問題,推動低溫軸承技術的不斷創新和發展。甘肅航空航天用低溫軸承

- 專業磁懸浮保護軸承怎么安裝 2025-12-05

- 浙江高精度超高速角接觸球軸承 2025-12-05

- 鼓風機磁懸浮保護軸承型號表 2025-12-05

- 精密磁懸浮保護軸承型號表 2025-12-05

- 專業磁懸浮保護軸承經銷商 2025-12-05

- 寧夏磁懸浮保護軸承怎么安裝 2025-12-05

- 高精度角接觸球軸承經銷商 2025-12-04

- 上海磁懸浮保護軸承型號 2025-12-04

- 磁懸浮電機用磁懸浮保護軸承價錢 2025-12-04

- 吉林低溫軸承價格 2025-12-04

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 重慶無紡布A4切紙機哪種好 2025-12-06

- 定制車輛內部裝飾用戶體驗 2025-12-06

- 梁溪區購買刮壁式濃縮器單價 2025-12-06

- 普陀區購買智能倉儲設備多少錢 2025-12-06

- 帶鍵槽單雙膜片聯軸器廠家直銷 2025-12-06

- 閻良區運動粘度測定儀招商 2025-12-06