高速電機精密軸承報價

精密軸承在量子計算設備的稀釋制冷機內部傳動系統中發揮關鍵作用,稀釋制冷機需將量子芯片冷卻至 10mK 以下的極低溫環境,內部傳動系統需實現量子芯片的準確定位(定位精度達 10 納米),且需避免振動、熱量傳遞對量子比特相干性的影響,對軸承的極低溫適應性、無磁特性和低熱量生成要求極高。傳動系統的驅動軸承采用超微型無磁陶瓷軸承,外徑只 2.5mm-4mm,內徑 0.8mm-1.2mm,材質選用氧化鋯陶瓷與無磁鈦合金復合,完全消除金屬磁性對量子芯片的干擾。軸承滾道經過原子級精度研磨,表面粗糙度控制在 Ra0.0005μm 以內,確保傳動時的振動幅度不超過 5 納米,避免影響量子比特穩定性。潤滑采用真空兼容的固體潤滑涂層,通過分子束外延技術在軸承接觸表面形成厚度約 0.2 微米的二硫化鉬 - 石墨烯復合涂層,該涂層在極低溫與超高真空環境下無揮發物產生,摩擦系數低至 0.002,且摩擦生熱極少(每小時生熱低于 1mW),避免破壞制冷機的極低溫環境。此外,軸承安裝采用柔性減震支架,通過壓電傳感器實時補償外界振動,確保傳動系統在極低溫下實現量子芯片的準確定位,保障量子計算設備的穩定運行。精密軸承的安裝后空載調試,檢查設備運轉狀況。高速電機精密軸承報價

精密軸承在大型原油管道輸送系統的增壓泵中不可或缺,原油管道輸送需在高壓(壓力可達 12MPa)、高黏度(原油黏度可達 1500mPa?s)環境下實現原油的長距離輸送,且需應對原油中泥沙、蠟質等雜質的磨損與堵塞,對軸承的抗高壓、耐磨性和防堵塞性能要求較高。增壓泵的主軸軸承采用強度高合金鋼與硬質合金復合結構,合金鋼外圈經過調質處理,抗拉強度達 1300MPa 以上,可承受高壓工況下的徑向與軸向載荷;內圈表面噴涂碳化鎢硬質合金涂層,厚度約 60 微米,硬度達 HV1300,抵御原油雜質的研磨。密封系統采用三級組合密封,一道為橡膠唇形密封阻擋原油雜質,第二道為機械密封隔絕高壓原油,第三道為氮氣密封形成壓力緩沖,徹底防止原油泄漏與雜質進入。潤滑方面,采用高黏度極壓潤滑脂,通過專門用注脂通道定時補充,在高黏度原油環境下仍能形成穩定油膜,且具有良好的抗乳化性,避免原油與潤滑脂混合導致潤滑失效。此外,軸承座設計有過濾冷卻系統,實時過濾原油中的雜質并冷卻軸承,確保增壓泵在高壓高黏度工況下連續穩定運行,保障原油管道的輸送效率。火箭發動機低溫精密軸承加工精密軸承的密封件老化檢測,及時更換磨損部件。

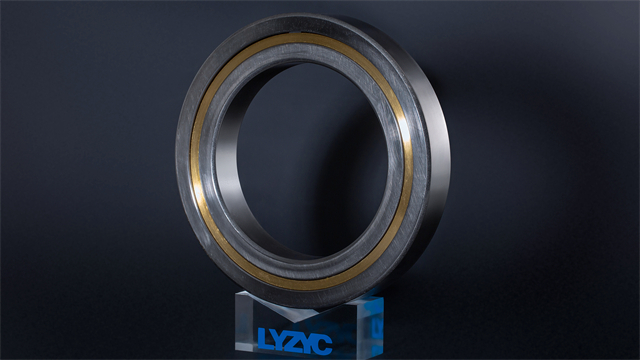

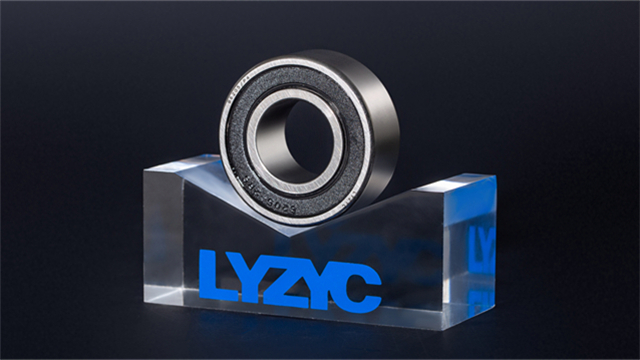

精密軸承在大型離心式空氣壓縮機的轉子系統中不可或缺,離心式空氣壓縮機需在高速(轉速可達 15000 轉 / 分鐘 - 30000 轉 / 分鐘)下壓縮空氣,為工業生產提供高壓氣源,轉子系統的穩定運行直接影響壓縮機的排氣壓力和效率,對軸承的高速性能、剛度和散熱能力要求極高。轉子軸承采用高速精密角接觸球軸承,通過配對安裝形成背對背或面對面組合結構,預緊力經過精確計算和調整,消除軸承游隙,提高轉子系統的剛度,減少高速旋轉時的振動。軸承的內外圈采用強度高軸承鋼,經過超細化熱處理和精密磨削加工,將滾道的表面粗糙度控制在 Ra0.002μm 以內,降低滾動摩擦系數,減少發熱。在潤滑和散熱方面,采用油霧潤滑系統,通過壓縮空氣將潤滑油霧化后輸送至軸承內部,油霧不只能提供充分潤滑,還能快速帶走軸承運行產生的熱量,使軸承工作溫度控制在 80℃以下。此外,軸承座采用鑄鋁材質并設計有散熱 fins,進一步增強散熱效果,確保離心式空氣壓縮機在長期高速運行時,轉子系統穩定可靠,滿足工業生產對高壓空氣的持續需求。?

精密軸承在軌道交通領域也有著重要的應用,如高速列車的轉向架系統就需要使用大量的精密軸承,這些軸承的性能直接關系到高速列車的運行安全和舒適性。在高速列車的轉向架系統中,精密軸承需要承受列車的重量和運行過程中產生的各種載荷,如徑向載荷、軸向載荷、沖擊載荷等,同時還要保證列車在高速行駛過程中具有良好的穩定性和舒適性,這就要求精密軸承具有較高的承載能力、剛度和抗沖擊能力,以及極低的振動和噪聲水平。為了滿足這些要求,高速列車轉向架系統通常采用圓錐滾子軸承或圓柱滾子軸承,這些軸承具有較高的承載能力和剛度,能夠適應高速列車的工作要求。在軸承的加工制造過程中,制造商采用高精度的加工設備和先進的加工工藝,對軸承的內外圈、滾動體等零部件進行加工,確保各零部件的尺寸精度和形位公差控制在嚴格的范圍內。同時,在軸承的裝配過程中,會采用嚴格的裝配工藝和質量控制措施,確保軸承的裝配精度和性能。此外,為了適應高速列車長期在戶外運行的環境要求,精密軸承還會采用特殊的防銹處理技術和密封裝置,以防止軸承生銹和雜質進入,延長軸承的使用壽命。精密軸承的碳化鎢表面處理,增強硬度和耐磨性。

精密軸承在礦山開采設備的掘進機截割部中應用廣,掘進機需在堅硬巖層中進行掘進作業,截割部的截割頭驅動系統承受巨大的沖擊載荷和扭矩,同時要應對井下粉塵、水霧等惡劣環境,對軸承的抗沖擊、耐磨損、密封性能要求極高。截割頭驅動軸軸承采用雙列圓錐滾子軸承,外圈采用加厚設計,壁厚比普通軸承增加 20%-30%,增強抗沖擊能力;滾子表面采用滲碳淬火處理,表面硬度達到 HRC60-62,心部保持一定韌性,可抵御截割作業時的沖擊載荷。軸承的密封系統采用多唇口迷宮式密封,配合專門用的防塵圈,能有效阻止井下粉塵、水霧進入軸承內部,避免磨損加劇。在潤滑方面,采用極壓鋰基潤滑脂,該潤滑脂具有良好的抗極壓性能和黏附性,在沖擊載荷作用下仍能保持在軸承滾道表面,形成穩定的潤滑膜,減少摩擦磨損。此外,軸承座設計有冷卻水道,通過循環水帶走軸承運行產生的熱量,使軸承工作溫度控制在 100℃以下,確保掘進機截割部在長時間強度高作業時穩定運行,提高礦山開采效率。?精密軸承經離子注入強化,表面硬度提升,適應高負荷運轉工況。低溫精密軸承國家標準

精密軸承的自修復納米顆粒涂層,自動填補微小磨損。高速電機精密軸承報價

精密軸承在海洋工程設備中占據重要地位,海洋環境的高鹽霧、高濕度特性,對軸承的耐腐蝕性能提出了遠超陸地設備的要求。以海上風力發電機為例,其所處環境除了承受風力載荷外,還需應對海水蒸發形成的鹽霧侵蝕,以及海浪沖擊帶來的周期性振動。這類設備所使用的精密軸承,在材質上多選用雙向不銹鋼或經過特殊防腐涂層處理的軸承鋼,涂層通常采用電弧噴涂技術,形成致密的氧化鉻或陶瓷涂層,有效隔絕鹽霧與金屬基體的接觸。在結構設計上,軸承的密封系統會采用多唇口組合密封,配合專門用的抗海水潤滑脂,既能防止海水滲入,又能在長期浸泡環境下保持潤滑性能。此外,海上風電軸承的安裝部位還會配備腐蝕傳感器,實時監測軸承表面的腐蝕狀態,為維護保養提供數據支持,確保設備在海洋環境下長期穩定運行。?高速電機精密軸承報價

- 專業磁懸浮保護軸承怎么安裝 2025-12-05

- 浙江高精度超高速角接觸球軸承 2025-12-05

- 鼓風機磁懸浮保護軸承型號表 2025-12-05

- 精密磁懸浮保護軸承型號表 2025-12-05

- 專業磁懸浮保護軸承經銷商 2025-12-05

- 寧夏磁懸浮保護軸承怎么安裝 2025-12-05

- 高精度角接觸球軸承經銷商 2025-12-04

- 上海磁懸浮保護軸承型號 2025-12-04

- 磁懸浮電機用磁懸浮保護軸承價錢 2025-12-04

- 吉林低溫軸承價格 2025-12-04

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 深圳走芯機大概多少錢 2025-12-06

- 成都冶金行業超聲波阻垢裝置廠家直銷 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 淄博污水廠設備大概多少錢 2025-12-06