西藏高精度高線軋機軸承

高線軋機軸承的仿生表面織構化處理技術:仿生表面織構化處理技術模仿自然界生物表面的特殊結構,改善高線軋機軸承的摩擦學性能。通過激光加工技術在軸承滾道表面制備類似鯊魚皮的微溝槽織構(寬度 50 - 100μm,深度 10 - 20μm)或類似荷葉的微納復合織構。微溝槽織構可引導潤滑油流動,增加油膜厚度,減少金屬直接接觸;微納復合織構則具有超疏水性,能有效防止雜質粘附。實驗表明,經過仿生表面織構化處理的軸承,其摩擦系數降低 25 - 30%,磨損量減少 50 - 60%。在高線軋機的粗軋機軸承應用中,該技術使軸承在高負荷、高污染環境下,依然保持良好的潤滑狀態,延長了軸承的清潔運行時間,降低了維護頻率,提高了粗軋工序的生產效率。高線軋機軸承的潤滑通道設計,保證潤滑油充分供給。西藏高精度高線軋機軸承

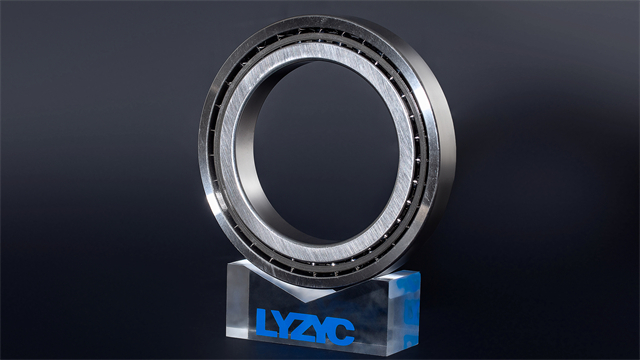

高線軋機軸承的快速更換模塊化單元設計:快速更換模塊化單元設計明顯提升高線軋機軸承的維護效率。將軸承設計為包含套圈、滾動體、保持架、密封組件和潤滑系統的單獨模塊化單元,各模塊采用標準化接口和快拆結構。當軸承出現故障時,可通過專門工具在 30 分鐘內完成整個模塊更換,相比傳統軸承更換時間(8 - 10 小時)大幅縮短。模塊化設計還便于生產制造和質量控制,不同模塊可根據需求單獨優化升級。在某高線軋機檢修中,采用該設計后,單次檢修時間減少 85%,提高了生產線利用率,降低了停機損失。遼寧高精度高線軋機軸承高線軋機軸承的密封性能測試流程,保證防護效果。

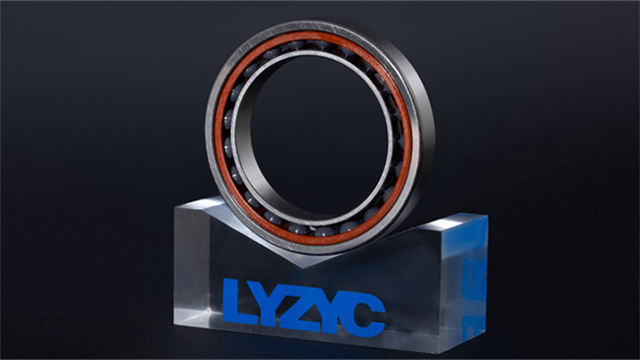

高線軋機軸承的新型保持架材料應用:高線軋機軸承保持架在高速運轉時,需具備良好的強度、韌性和減摩性能。新型保持架材料如玻璃纖維增強聚酰胺(PA - GF)和聚醚醚酮(PEEK),逐漸取代傳統的銅合金和低碳鋼保持架。PA - GF 材料具有重量輕、自潤滑性好、成本低的特點,其密度只為銅合金的 1/4,能有效降低軸承旋轉時的離心力;PEEK 材料則具有優異的耐高溫、耐磨損和化學穩定性,可在 260℃高溫下長期工作。在高線軋機的精軋機軸承應用中,采用 PA - GF 保持架的軸承,振動幅值降低 30%,運行噪音減少 15dB;采用 PEEK 保持架的軸承,在高溫、高粉塵環境下,使用壽命延長 2.5 倍,提高了軸承的整體性能和可靠性。

高線軋機軸承的軋制工藝 - 潤滑參數協同優化:高線軋機軸承的軋制工藝 - 潤滑參數協同優化,通過建立關聯模型提升軸承性能。采集不同軋制速度、壓下量、溫度等工藝參數下的軸承運行數據,結合潤滑油流量、壓力、黏度等潤滑參數,利用大數據分析和機器學習算法建立協同優化模型。研究發現,在高速軋制時,適當提高潤滑油噴射壓力和降低黏度可減少軸承磨損。某高線軋機生產線應用優化模型后,潤滑油消耗量降低 60%,軸承磨損量減少 55%,同時保證了不同軋制工況下軸承的良好潤滑,提高了設備運行效率和可靠性,降低了生產成本。高線軋機軸承在軋制速度驟變時,迅速調整運轉狀態。

高線軋機軸承的油 - 氣潤滑優化系統:傳統潤滑方式難以滿足高線軋機軸承高速、重載工況下的潤滑需求,油 - 氣潤滑優化系統應運而生。該系統將潤滑油與壓縮空氣精確混合,以微小油滴形式連續供給軸承。通過流量控制閥和壓力傳感器實現準確調控,在不同軋制速度和載荷下,確保軸承關鍵部位獲得適量潤滑。與傳統油潤滑相比,油 - 氣潤滑使潤滑油消耗量減少 70%,且壓縮空氣帶走大量摩擦熱,使軸承工作溫度降低 25℃。在某鋼鐵企業高線軋機應用中,采用優化后的油 - 氣潤滑系統,軸承的平均使用壽命延長 2 倍,同時降低了設備能耗,提升了軋鋼生產的經濟性。高線軋機軸承的雙密封結構,既防粉塵又阻潤滑油流失。山東高線軋機軸承廠

高線軋機軸承的安裝前尺寸配對檢測,確保裝配精度。西藏高精度高線軋機軸承

高線軋機軸承的仿生鯊魚皮微織構表面處理:仿生鯊魚皮微織構表面處理技術通過模仿鯊魚皮的特殊結構,改善高線軋機軸承摩擦性能。采用飛秒激光加工技術,在軸承滾道表面制備寬度 30 - 80μm、深度 8 - 15μm 的微溝槽織構,溝槽呈交錯排列。這些微溝槽可引導潤滑油流動,形成穩定油膜,減少金屬直接接觸;同時,微織構改變流體邊界層特性,降低流體阻力。實驗表明,經處理的軸承,摩擦系數降低 28%,磨損量減少 58%。在高線軋機粗軋機軸承應用中,該技術使軸承在高負荷、高污染環境下,保持良好潤滑狀態,延長清潔運行時間,降低維護頻率,提升粗軋工序生產效率。西藏高精度高線軋機軸承

- 成對雙聯角接觸球軸承型號 2025-12-06

- 吉林高精度角接觸球軸承 2025-12-06

- 專業磁懸浮保護軸承怎么安裝 2025-12-05

- 浙江高精度超高速角接觸球軸承 2025-12-05

- 鼓風機磁懸浮保護軸承型號表 2025-12-05

- 精密磁懸浮保護軸承型號表 2025-12-05

- 專業磁懸浮保護軸承經銷商 2025-12-05

- 寧夏磁懸浮保護軸承怎么安裝 2025-12-05

- 高精度角接觸球軸承經銷商 2025-12-04

- 上海磁懸浮保護軸承型號 2025-12-04

- 西安研磨機定制 2025-12-06

- 江蘇通用變風量閥有幾種 2025-12-06

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 南京高性價比高效電機怎么賣 2025-12-06

- 淮安防腐蝕軟管歡迎選購 2025-12-06

- 西湖區全自動砂磨機 2025-12-06

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06