江西真空泵軸承工廠

真空泵軸承的動態載荷譜采集與分析:準確獲取軸承的動態載荷譜是評估其壽命和可靠性的關鍵。在實際工況下,利用高精度傳感器采集軸承在不同運行階段的軸向載荷、徑向載荷、扭矩等數據,結合 GPS 定位和設備運行參數,構建完整的動態載荷譜。通過對載荷譜的統計分析,確定載荷的分布規律、峰值大小和作用頻次,為軸承的疲勞壽命預測提供依據。例如,在港口起重機的真空泵軸承應用中,通過動態載荷譜分析發現,軸承在頻繁啟停和重載作業時承受的沖擊載荷是導致疲勞失效的主要原因。基于此,改進軸承結構設計,增強其抗沖擊能力,使軸承的使用壽命延長了 40%,提高了設備的可靠性和作業效率。真空泵軸承的潤滑脂性能檢測,保證潤滑效果。江西真空泵軸承工廠

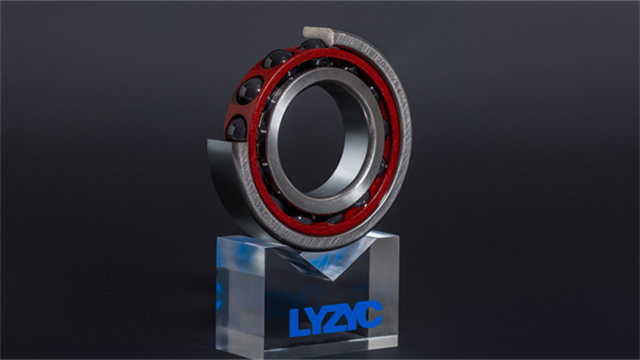

真空泵軸承減少摩擦與能耗的作用:減少摩擦是真空泵軸承的重要使命之一。在真空泵運轉時,旋轉部件與靜止部件間極易產生摩擦,這不只會損耗能量,降低泵的效率,還可能因摩擦生熱損壞設備。軸承通過特殊的設計和材料選擇,極大地降低了這種摩擦。例如,一些真空泵采用陶瓷球軸承,陶瓷材料的低摩擦系數使得軸承在運轉時能明顯減少摩擦阻力。相較于傳統的金屬軸承,陶瓷球軸承能讓真空泵在相同功率下獲得更高的轉速,提升抽氣效率。同時,摩擦的減少意味著能耗的降低,在工業生產中,大量真空泵長期運行,軸承減少摩擦帶來的能耗降低效果累積起來相當可觀,能為企業節省大量的電力成本,提高生產效益。內蒙古真空泵軸承怎么安裝真空泵軸承的振動抑制裝置,減少對真空系統的干擾。

行業標準對真空泵軸承技術發展的推動作用:行業標準在真空泵軸承技術發展過程中起到了重要的推動作用。標準明確了軸承的性能指標、制造工藝要求、檢測方法等內容,為企業生產提供了統一的規范。例如,關于軸承精度等級的標準規定,促使企業不斷改進加工工藝,提高制造精度,以滿足更高的精度要求。標準對軸承材料的化學成分、力學性能等方面的規定,引導企業研發和采用更好的材料,提升軸承的性能和可靠性。同時,行業標準的更新換代也推動了軸承技術的創新。隨著技術的發展,新的標準不斷提出更高的要求,如對軸承在環保、節能、降噪等方面的要求,促使企業加大研發投入,探索新的技術和工藝,推動真空泵軸承技術向更高水平發展,滿足市場和行業日益增長的需求。

真空泵軸承表面織構技術在真空泵中的應用創新:軸承表面織構技術是通過在軸承表面加工出特定的微觀幾何形狀,來改善軸承的摩擦學性能。在真空泵軸承中應用表面織構技術,能夠有效降低摩擦系數,提高潤滑性能。例如,在軸承滾道表面加工出微小的凹坑或溝槽,這些織構可以儲存潤滑油,在軸承運行時形成局部高壓油膜,增強潤滑效果,減少金屬表面的直接接觸。同時,表面織構還可以改變流體的流動狀態,促進潤滑油的均勻分布,降低摩擦熱的產生。在高速運轉的真空泵軸承中,表面織構技術能夠明顯提高軸承的承載能力和抗磨損性能,延長軸承使用壽命,提升真空泵的運行穩定性和效率。此外,通過優化表面織構的形狀、尺寸和分布,還可以滿足不同工況下對軸承性能的特殊要求。真空泵軸承的碳納米管增強材料,明顯提升在高真空環境下的耐磨性。

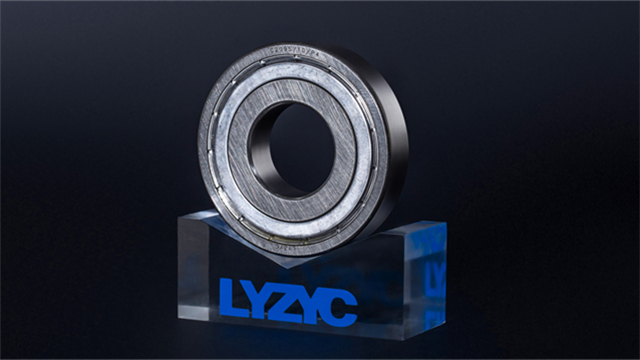

軸承制造工藝對真空泵軸承性能的影響:先進的軸承制造工藝是保證真空泵軸承高性能的關鍵。精密的加工工藝能夠保證軸承各部件的尺寸精度和表面質量,如高精度的磨削工藝可使軸承滾道和滾動體的表面粗糙度達到極小值,降低摩擦系數,提高軸承的旋轉精度和效率。熱處理工藝則對軸承材料的性能有著決定性作用,通過合適的淬火、回火等熱處理工序,可以改善軸承材料的組織結構,提高材料的硬度、強度和韌性。此外,制造過程中的質量控制環節也至關重要,嚴格的檢測和篩選能夠及時發現和剔除不合格產品,確保出廠的軸承都具備優良的性能和可靠性。不斷創新和改進軸承制造工藝,是提升真空泵軸承質量和性能的重要途徑。真空泵軸承的安裝后空載調試,檢查設備運轉狀況。精密真空泵軸承規格型號

真空泵軸承安裝后的性能綜合調試,保障設備穩定運行。江西真空泵軸承工廠

真空泵軸承在高海拔環境下的性能變化及應對:在高海拔環境中,由于大氣壓力降低、空氣密度減小等因素,真空泵軸承的性能會發生變化。首先,空氣密度的減小會降低空氣的散熱能力,導致軸承運行時產生的熱量難以散發,溫度升高。這就要求軸承采用更好的散熱設計,如增加散熱面積、優化通風結構等,同時選擇耐高溫性能更好的潤滑脂和材料。其次,大氣壓力的降低可能會影響密封件的密封性能,使得外界污染物更容易進入軸承內部。因此,需要加強密封措施,選用適合高海拔環境的密封材料和結構。此外,高海拔地區的溫度變化較大,對軸承材料的低溫性能也提出了要求,要確保軸承在低溫環境下仍能保持良好的韌性和潤滑性能,避免因低溫導致的材料脆化和潤滑失效,保證真空泵在高海拔環境下正常運行。江西真空泵軸承工廠

- 專業磁懸浮保護軸承怎么安裝 2025-12-05

- 浙江高精度超高速角接觸球軸承 2025-12-05

- 鼓風機磁懸浮保護軸承型號表 2025-12-05

- 精密磁懸浮保護軸承型號表 2025-12-05

- 專業磁懸浮保護軸承經銷商 2025-12-05

- 寧夏磁懸浮保護軸承怎么安裝 2025-12-05

- 高精度角接觸球軸承經銷商 2025-12-04

- 上海磁懸浮保護軸承型號 2025-12-04

- 磁懸浮電機用磁懸浮保護軸承價錢 2025-12-04

- 吉林低溫軸承價格 2025-12-04

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 深圳走芯機大概多少錢 2025-12-06

- 成都冶金行業超聲波阻垢裝置廠家直銷 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 淄博污水廠設備大概多少錢 2025-12-06