河北高線軋機軸承工廠

高線軋機軸承的聲發射監測與故障診斷技術:聲發射監測技術通過捕捉軸承內部缺陷產生的彈性波信號,實現故障的早期診斷。在軸承座上安裝高靈敏度的聲發射傳感器(頻率響應范圍 100 - 600kHz),實時采集軸承運行過程中產生的聲發射信號。當軸承內部出現疲勞裂紋擴展、滾動體剝落等故障時,會釋放出能量以彈性波的形式傳播。利用小波分析和模式識別算法,對聲發射信號進行特征提取和分類,可準確識別不同類型的故障。在某高線軋機的實際監測中,該技術成功提前 4 個月檢測到軸承滾動體的微小裂紋,相比振動監測技術,對早期故障的發現時間提前了 2 個月,為及時更換軸承、避免重大設備事故贏得了寶貴時間。高線軋機軸承在頻繁啟停中,依靠耐磨材料維持穩定性能。河北高線軋機軸承工廠

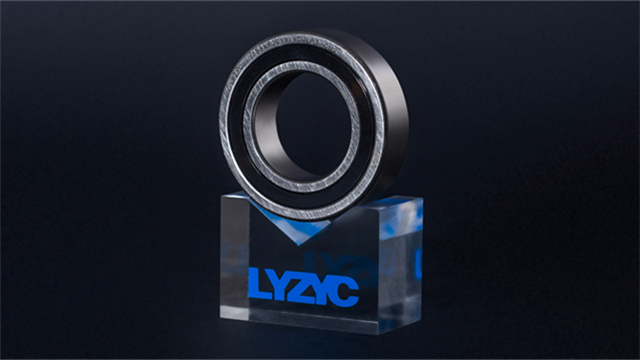

高線軋機軸承的可拆解模塊化設計與應用:可拆解模塊化設計便于高線軋機軸承的維護和更換,提高設備的維修效率。將軸承設計為多個可拆卸的模塊,包括套圈、滾動體、保持架和密封組件等。各模塊之間采用標準化接口連接,當某個部件出現故障時,可單獨拆卸更換,無需整體更換軸承。同時,模塊化設計有利于軸承的制造和裝配,提高生產效率和產品質量。在某高線軋機檢修過程中,采用可拆解模塊化軸承后,軸承更換時間從原來的 8 小時縮短至 2 小時,減少了設備停機時間,提高了生產線的利用率。此外,模塊化設計還便于對不同模塊進行優化升級,滿足高線軋機不斷發展的性能需求。內蒙古高線軋機軸承規格高線軋機軸承的安裝時的定位銷使用,保證安裝位置準確。

高線軋機軸承的振動監測與故障診斷系統:高線軋機運行時產生的振動信號包含豐富的軸承狀態信息,振動監測與故障診斷系統通過采集和分析振動數據實現故障預警。系統采用加速度傳感器實時采集軸承座的振動信號,利用快速傅里葉變換(FFT)將時域信號轉換為頻域信號,結合包絡分析技術提取故障特征頻率。通過機器學習算法建立故障診斷模型,能夠準確識別軸承的磨損、疲勞剝落、潤滑不良等故障。在某高線軋機生產線應用中,該系統成功提前至3 個月預警軸承的滾動體疲勞剝落故障,避免了因軸承突發失效導致的生產線停機,減少經濟損失約 500 萬元。

高線軋機軸承的仿生鯊魚皮微織構表面處理:仿生鯊魚皮微織構表面處理技術通過模仿鯊魚皮的特殊結構,改善高線軋機軸承摩擦性能。采用飛秒激光加工技術,在軸承滾道表面制備寬度 30 - 80μm、深度 8 - 15μm 的微溝槽織構,溝槽呈交錯排列。這些微溝槽可引導潤滑油流動,形成穩定油膜,減少金屬直接接觸;同時,微織構改變流體邊界層特性,降低流體阻力。實驗表明,經處理的軸承,摩擦系數降低 28%,磨損量減少 58%。在高線軋機粗軋機軸承應用中,該技術使軸承在高負荷、高污染環境下,保持良好潤滑狀態,延長清潔運行時間,降低維護頻率,提升粗軋工序生產效率。高線軋機軸承的材料組織優化,提高高溫下的力學性能。

高線軋機軸承的非晶態金屬基復合材料應用:非晶態金屬基復合材料憑借無晶體缺陷的特性,為高線軋機軸承帶來性能突破。以鐵基非晶合金為基體,通過粉末冶金法摻入納米級碳化鎢(WC)顆粒,經熱等靜壓工藝成型。非晶態基體賦予材料高韌性和抗疲勞性能,而彌散分布的 WC 顆粒(粒徑約 20 - 50nm)明顯提升硬度。經測試,該復合材料維氏硬度達 HV1000,沖擊韌性為 55J/cm2 ,在承受軋件瞬間沖擊時,能有效抑制裂紋萌生。在某高線軋機粗軋機座應用中,采用該材料制造的軸承,相比傳統軸承,其疲勞壽命延長 2.6 倍,且在高負荷工況下,表面磨損速率降低 70%,大幅減少了因軸承失效導致的停機次數,提升了粗軋工序的連續性。高線軋機軸承的防塵迷宮結構,層層阻擋鐵屑進入軸承內部。云南高線軋機軸承國標

高線軋機軸承的潤滑通道堵塞排查,保障潤滑效果。河北高線軋機軸承工廠

高線軋機軸承的數字孿生驅動全生命周期管理:數字孿生驅動的全生命周期管理通過構建虛擬模型,實現高線軋機軸承智能化運維。利用傳感器實時采集軸承溫度、振動、載荷、潤滑狀態等數據,在虛擬空間創建與實際軸承 1:1 對應的數字孿生模型。模型可實時模擬軸承運行狀態,預測性能演變趨勢,并通過機器學習算法不斷優化預測精度。當數字孿生模型預測到軸承即將出現故障時,系統自動生成維護方案和備件清單。在某大型鋼鐵企業應用中,該管理模式使軸承故障預警準確率提高 92%,維護成本降低 45%,促進了設備管理的智能化升級,提升了企業競爭力。河北高線軋機軸承工廠

- 專業磁懸浮保護軸承怎么安裝 2025-12-05

- 浙江高精度超高速角接觸球軸承 2025-12-05

- 鼓風機磁懸浮保護軸承型號表 2025-12-05

- 精密磁懸浮保護軸承型號表 2025-12-05

- 專業磁懸浮保護軸承經銷商 2025-12-05

- 寧夏磁懸浮保護軸承怎么安裝 2025-12-05

- 高精度角接觸球軸承經銷商 2025-12-04

- 上海磁懸浮保護軸承型號 2025-12-04

- 磁懸浮電機用磁懸浮保護軸承價錢 2025-12-04

- 吉林低溫軸承價格 2025-12-04

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 深圳走芯機大概多少錢 2025-12-06

- 成都冶金行業超聲波阻垢裝置廠家直銷 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 淄博污水廠設備大概多少錢 2025-12-06