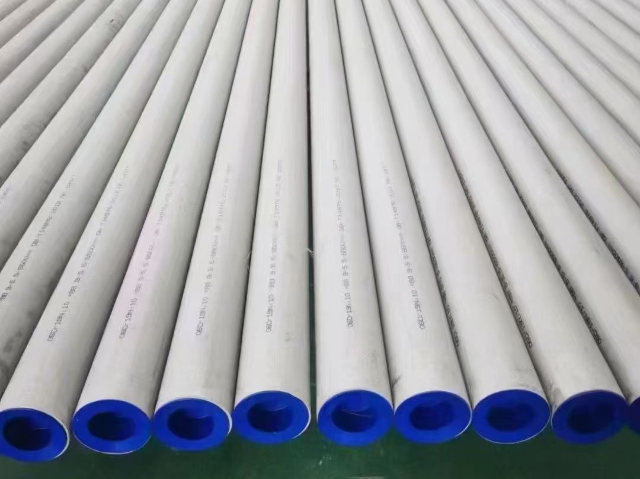

安徽海洋工程不銹鋼無縫管裝飾效果

在能源領域,不銹鋼無縫管承擔著輸送生命線的重任:石油天然氣:在塔里木盆地超深井(井深超8000米)中,雙相不銹鋼無縫管需承受140MPa高壓和150℃高溫,同時抵抗含CO?、H?S的腐蝕性介質。某企業研發的超級13Cr不銹鋼通過優化Cr、Mo、Ni配比,使管材壽命延長至20年以上,較傳統碳鋼管提升3倍。核電安全:秦山核電站采用316L控氮不銹鋼無縫管作為主回路管道,其純度要求達到PPm級(硫≤0.005%、磷≤0.015%),通過真空脫氣(VOD)和電渣重熔(ESR)工藝確保材料均勻性,可承受350℃、17.2MPa的極端工況。新能源拓展:在青海塔拉灘光伏電站,321H不銹鋼無縫管構成的集熱系統,在-40℃至400℃溫變循環中保持結構穩定,助力光熱發電效率突破25%。405不銹鋼是易切削不銹鋼,適用于需要易于加工的應用。安徽海洋工程不銹鋼無縫管裝飾效果

冷軋及冷拔工藝要點:冷軋工藝特點:冷軋是在室溫下進行的軋制過程。相對于熱軋,它能顯著提高鋼管的尺寸精度和表面光潔度。在冷軋過程中,通過逐漸減小軋輥間的間隙來實現減壁的效果。由于加工硬化現象的存在,需要合理安排中間退火工序,以消除應力,恢復材料的塑性,保證繼續軋制的可行性。而且,冷軋后的鋼管內部組織更加致密,強度有所提高,適用于一些對力學性能要求較高的場合。不過,冷軋的設備投資較大,生產成本相對較高。冷拔工藝優勢:冷拔是將已經制成的荒管再次拉拔,使其直徑變小,壁厚變薄的過程。它可以生產出更高精度的小口徑鋼管。在冷拔時,除了模具的設計和維護外,芯棒的選擇和使用也非常關鍵。合適的芯棒能夠支撐鋼管,防止其在拉伸過程中塌陷或破裂。此外,為了減少摩擦阻力,同樣需要在芯棒和鋼管內壁之間涂抹適量的潤滑劑。冷拔工藝雖然效率較低,但對于一些小批量、特殊規格的產品來說,是不可替代的生產手段。福建海洋工程不銹鋼無縫管優點用途沉淀硬化不銹鋼通過時效處理獲得高韌度和硬度。

在現代工業和日常生活中,各類管材發揮著至關重要的作用。其中,不銹鋼無縫管以其獨特的優勢脫穎而出,成為眾多領域的優先材料。它不僅具備優良的耐腐蝕性、強高度和良好的加工性能,還能滿足不同環境下的特殊需求。從石油化工到食品醫藥,從建筑裝飾到航空航天,不銹鋼無縫管的身影無處不在。隨著科技的不斷進步和市場需求的增長,對不銹鋼無縫管的研究和應用也在持續拓展和深化。不銹鋼無縫管是一種沒有焊縫的鋼管,通過特定的加工工藝制成,其材質主要為不銹鋼。這種管材具有均勻的壁厚、光滑的內表面和較高的尺寸精度,能夠承受較高的壓力和溫度,同時具有良好的密封性。與有縫鋼管相比,無縫管在結構和性能上更具優勢,尤其在對強度、耐壓性和密封性要求較高的場合表現更為出色。

不銹鋼無縫管是一種具有中空截面、周邊沒有接縫的長條鋼材。它是通過熱軋、冷軋或冷拔等工藝方法,由不銹鋼坯料加工而成。這種獨特的結構使其在承受壓力、傳輸流體介質等方面表現出色,能夠有效地保證系統的密封性和穩定性。例如,在高壓蒸汽管道系統中,不銹鋼無縫管能夠安全可靠地將高溫高壓的蒸汽輸送到指定地點,而不會發生泄漏等安全事故。質優的不銹鋼無縫管源于高質量的原材料。一般采用符合標準的不銹鋼鋼錠或連鑄坯作為起始原料。這些原料在進入生產線前,要經過嚴格的化學成分分析和物理性能檢測,確保其各項指標滿足后續加工的要求。同時,為了提高材料的純凈度,還會進行必要的精煉處理,去除其中的雜質和非金屬夾雜物。例如,通過真空脫氣等方式,可以有效降低鋼中的氫含量,減少氣泡缺陷的產生,從而提高鋼管的質量。2507雙相不銹鋼具有超級耐腐蝕性,用于極端環境。

310S焊管:超卓高溫耐腐蝕性能的工業優先310S焊管以其突出的高溫耐腐蝕性能,在工業領域占據重要地位。這款焊管采用精良310S不銹鋼材質,具有出色的耐高溫特性,能夠在高達1200℃的環境下保持結構穩定,是高溫作業環境的理想選擇。同時,310S焊管還具備優異的耐腐蝕性,能夠抵御多種強腐蝕性介質的侵蝕,確保在惡劣環境下長期穩定運行。其鋼韌度、高硬度和良好的加工性能,使得該焊管在焊接、切割和成型過程中表現出色,易于滿足各種復雜應用場景的需求。因此,310S焊管廣泛應用于石油化工、航空航天、食品加工和建筑等領域,成為這些行業中不可或缺的重要材料。無論是高溫壓力環境還是強腐蝕性介質,310S焊管都能提供可靠的性能確保,助力工業發展。 304不銹鋼是奧氏體不銹鋼的象征,廣泛應用于食品、化工等領域。內蒙古機械設備不銹鋼無縫管種類使用

結構用不銹鋼主要用于建筑和橋梁等領域。安徽海洋工程不銹鋼無縫管裝飾效果

不銹鋼無縫管的生產是一項集冶金、塑性加工、熱處理、精整于一體的系統工程,每一道工序都對最終產品的性能和質量產生決定性影響。尤其是**精密不銹鋼無縫管,其生產工藝復雜,控制難度大,被譽為“鋼鐵工業中的精細加工”。完整的生產流程主要包括原料準備、冶煉、穿孔、軋制、熱處理、精整、檢驗等環節,各環節環環相扣,需實現精細協同。原料準備與冶煉是確保無縫管質量的基礎。原料主要包括廢鋼、鐵水、鉻鐵、鎳鐵、鉬鐵等合金原料,需經過嚴格的成分檢測和篩選,確保雜質含量符合要求。冶煉過程通常采用“電弧爐+AOD爐”或“電弧爐+VOD爐”的組合工藝:首先在電弧爐中將原料熔化,得到初步鋼水;隨后將鋼水送入AOD爐(氬氧脫碳爐),通過吹入氬氧混合氣體降低碳含量,并調整鉻、鎳、鉬等合金元素的比例,使鋼水成分達到標準;對于**無縫管(如超純奧氏體無縫管),還需經過VOD爐(真空吹氧脫碳爐)精煉,進一步去除氫、氮等氣體雜質,提高鋼水純度。冶煉過程中,通過光譜分析儀實時監測鋼水成分,確保合金元素含量精細控制,例如316L無縫管的鉬含量需嚴格控制在2.0%-3.0%,碳含量≤0.03%,以保證其耐腐蝕性和焊接性能。安徽海洋工程不銹鋼無縫管裝飾效果

- 河北環保設備不銹鋼工業板行情 2025-12-10

- 上海建筑工程不銹鋼工業板供應商 2025-12-10

- 河北環保設備不銹鋼工業板優點用途 2025-12-10

- 機械設備不銹鋼工業板裝飾效果 2025-12-10

- 天津海洋工程不銹鋼工業板防銹 2025-12-09

- 天津進口不銹鋼工業板什么地方種類齊全 2025-12-09

- 電纜部件不銹鋼工業板制造 2025-12-09

- 湖南蒸發器設備不銹鋼工業板使用年限 2025-12-09

- 建筑工程不銹鋼工業板制造 2025-12-09

- 上海海洋工程不銹鋼工業板什么地方便宜 2025-12-09

- 泰興本地保溫夾芯板廠家直銷 2025-12-10

- 甘肅優勢雙金屬襯板廠家現貨 2025-12-10

- 東莞巴斯夫環氧彩砂 2025-12-10

- 綿陽定制減水劑批發價 2025-12-10

- 武漢耐用不銹鋼風管聯系電話 2025-12-10

- 寶山區辦公園林景觀設計類型 2025-12-10

- 徐州道路路基土工泡沫塑料(GEOFOAMEPS)價格明細 2025-12-10

- 湖南環保奢石定制價格 2025-12-10

- 虹口區質量城市公共空間平臺 2025-12-10

- 龍華區二手房翻新定制方案 2025-12-10