國產ASA增材制造PC

運動防護行業正通過增材制造技術提升安全性能。美國Riddell公司推出的3D打印橄欖球頭盔襯墊,通過個性化掃描數據匹配運動員頭型,沖擊吸收能力提升30%。在冰雪運動領域,3D打印的滑雪護具采用漸變硬度材料,既保證防護性又不影響靈活性。更具創新性的是智能防護裝備,如集成壓力傳感器的3D打印騎馬護背心,可實時監測沖擊力度。在職業體育領域,MLB投手使用的3D打印手套,根據手部生物力學分析優化支撐結構。隨著運動科學的發展,增材制造正在推動防護裝備向個性化、智能化方向演進。微納尺度增材制造采用雙光子聚合技術,可實現100nm精度的微機電系統(MEMS)器件制造。國產ASA增材制造PC

消費電子行業正利用增材制造實現產品差異化和功能集成。蘋果公司獲得的多項**顯示,其正在開發3D打印的一體化手機中框,內部集成天線和散熱結構。耳機領域,Bose推出的限量版3D打印耳機,根據用戶耳道掃描數據定制,隔音性能提升30%。在可穿戴設備方面,Carbon公司采用數字光合成技術制造的智能手表表帶,兼具彈性與耐用性,且可回收再造。更具前瞻性的是電子皮膚應用,東京大學研發的3D打印柔性傳感器陣列,可精確感知壓力分布。隨著多材料打印技術的發展,消費電子產品將實現前所未有的形態與功能融合。海南增材制造材料公司電子束自由成形制造(EBF3)在真空環境加工活性金屬,避免氧化缺陷。

盡管增材制造技術發展迅速,但其大規模產業化仍面臨諸多挑戰。在技術層面,打印速度與精度的矛盾亟待解決:當前金屬增材制造的典型堆積速率約為5-20 cm3/h,難以滿足大批量生產需求。對此,行業正在探索多激光并行掃描(如SLM Solutions的12激光系統)、超高速燒結(HSS)等新技術。在成本控制方面,金屬粉末價格居高不下(鈦合金粉末約300-500美元/公斤),推動粉末回收再利用技術和低成本粉末制備工藝(如等離子旋轉電極法)的發展至關重要。產業鏈協同不足也是制約因素,需要建立涵蓋材料供應商、設備制造商和終端用戶的產業聯盟。值得關注的是,德國Fraunhofer研究所提出的"工業化增材制造路線圖",通過整合設計軟件、工藝數據庫和自動化后處理單元,為規模化生產提供了系統性解決方案。

隨著增材制造向關鍵部件生產領域拓展,質量控制成為行業關注的焦點。在線監測技術方面,同軸熔池監測系統通過高速攝像和光電傳感器實時捕捉熔池形貌和溫度場分布,結合機器學習算法可即時識別氣孔、未熔合等缺陷。離線檢測則主要依賴工業CT掃描,其分辨率可達微米級,能夠清晰顯示內部缺陷的三維分布。在標準化建設方面,國際標準化組織(ISO)和美國材料與試驗協會(ASTM)已聯合發布多項增材制造標準,涵蓋術語定義(ISO/ASTM 52900)、材料性能測試方法(ASTM F3122)等基礎規范。我國也相繼制定了GB/T 39254-2020《增材制造金屬制件機械性能測試方法》等國家標準。值得注意的是,針對不同行業的特殊要求,專業認證體系正在完善,如航空航天領域的NAS 9300標準和醫療器械領域的ISO 13485認證,這些標準對材料追溯性、工藝驗證和人員資質都提出了嚴格要求。陶瓷增材制造突破傳統燒結限制,可成型復雜形狀的高溫耐腐蝕部件。

航空航天領域對輕量化與復雜結構的需求推動了增材制造的廣泛應用。例如,GE航空采用電子束熔融(EBM)技術生產LEAP發動機燃油噴嘴,將傳統20個零件集成為單一組件,減重25%并提高耐久性。波音公司利用鈦合金增材制造飛機艙門支架,減少材料浪費達90%。此外,拓撲優化設計的 lattice 結構可實現**度-重量比,滿足衛星部件的要求。然而,適航認證、疲勞性能一致性及大規模生產成本仍是行業面臨的挑戰,需通過工藝標準化和機器學習質量控制進一步突破。復合材料增材制造(如碳纖維增強聚合物)提升結構強度并減輕重量。光固化增材制造設備

納米顆粒噴射技術實現功能材料精確沉積,用于柔性電子制造。國產ASA增材制造PC

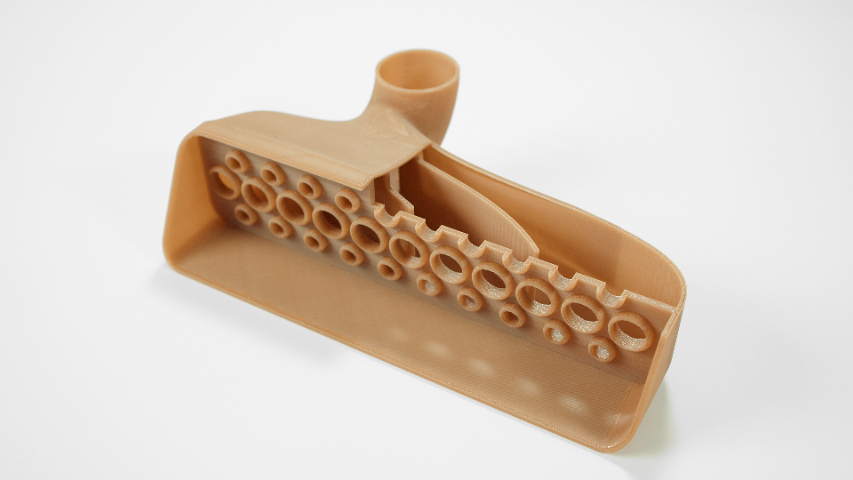

船舶制造業正利用增材制造技術優化推進系統性能。勞斯萊斯船舶事業部采用金屬3D打印技術制造的螺旋槳導流罩,通過計算流體動力學優化設計,使燃油效率提升7%。在推進器制造方面,瓦錫蘭公司開發的3D打印可調螺距螺旋槳葉片,內部集成液壓油道,響應速度提高30%。更具創新性的是整體式推進器制造,德國SMM展會上展出的3D打印吊艙推進器,將傳統300多個零件集成為7個主要部件。在維修領域,現場激光熔覆技術可在不拆卸推進器的情況下修復磨損的軸套。隨著國際海事組織(IMO)碳排放新規的實施,增材制造提供的輕量化解決方案正成為行業關注焦點。國產ASA增材制造PC

- 福建高韌樹臘三維打印 2025-11-18

- ABS三維打印PC 2025-11-18

- 陜西白色樹脂三維打印 2025-11-18

- 國產ABS三維打印PC 2025-11-18

- 航空復合材料三維打印廠家 2025-11-18

- 白色樹脂三維打印網站 2025-11-18

- 山西塑膠三維打印 2025-11-18

- 福建工業級三維打印 2025-11-18

- ULTEM 9085 CG三維打印網站 2025-11-18

- 北京國產ASA三維打印 2025-11-18

- 河南型材加工中心改造 2025-12-09

- 玉林溶劑噴碼機 2025-12-09

- 高性價比超高溫烘干熱泵怎么購買 2025-12-09

- 山東NPM-D3高速貼片機怎么樣 2025-12-09

- 無錫附近防滑腳踏板設備哪個好 2025-12-09

- 云南制造截齒怎么樣 2025-12-09

- 江蘇工業卷板加工服務電話 2025-12-09

- 浙江日化包裝線銷售價格 2025-12-09

- 國產裁線剝皮焊線機報價表 2025-12-09

- 山東流水線機械雙輸出軸齒輪箱 2025-12-09