中國臺灣實時數字采集分析

廣東明睿智博針對航空航天零部件制造的高精密要求,構建了全流程覆蓋的工業現場數字采集系統。系統主要應用于發動機葉片、渦輪殼體、航電設備等加工裝配線,采集包括坐標測量數據、扭矩值、力控參數、加工路徑、溫控記錄等中心指標。通過與數控設備(如五軸加工中心、坐標測量機)數據對接,平臺實現實時異常報警與過程溯源。廣東明睿智博系統還提供工藝版本控制機制,可根據批次自動調用對應工藝參數并記錄執行偏差,實現“工藝數據驅動生產”。平臺已服務于多家航空制造基地和民航發動機裝配中心,在提升產品一致性、應對多標準質量審核方面,發揮了關鍵作用,推動我國航空零部件制造向“透明化、精細化、全鏈可控”轉型升級。質量數據采集系統助力產品質量控制,廣東明睿智博提供全流程數據監控解決方案。中國臺灣實時數字采集分析

廣東明睿智博圍繞高效生產理念,推出融合型數字采集系統,實現多條產線、多個車間、不同工序之間的數據集中采集與統一管理。系統打通生產、質量、能耗、物流、設備等子系統間的數據通道,在工廠內部構建起統一的數字采集平臺,支撐數據標準化、實時化與透明化。通過集成工業邊緣計算終端和物聯網通信網關,廣東明睿智博實現了多源異構設備之間的數據快速對接,即便是舊式機械設備也能通過非接觸式傳感器進行信息采集并上報分析。系統部署后,企業可從操作層級逐步轉向數據驅動決策模式,減少因人為經驗差異導致的生產波動。同時,明睿智博系統具備良好的拓展性和二次開發接口,可與主流MES、ERP、SCADA系統互聯,為企業實現未來工業互聯網架構打下堅實基礎。中國臺灣智能制造數字采集系統工業設備數據采集覆蓋機械、電氣等多個領域,廣東明睿智博保障數據的準確與安全。

廣東明睿智博為電力設備制造行業推出工廠設備運行數字采集系統,服務于變壓器、電纜、開關柜、電容器等產品的制造全過程。系統可采集沖壓、電焊、繞線、浸漆、干燥等工段的設備運行狀態、電流曲線、溫度變化、工作周期、報警記錄等參數,幫助管理者評估設備利用率與故障風險。通過邊緣網關加本地緩存機制,確保在高溫、強磁干擾等環境下的數據安全性與穩定性。明睿智博系統還支持維護計劃自動生成,依據設備使用頻率和健康評分推送點檢與保養建議,避免突發停機。系統應用于特種電纜、配電成套裝置、軌道電氣設備等生產企業,助力其實現設備運維智能化、生產效率透明化,是構建現代化電氣車間的必備系統之一。

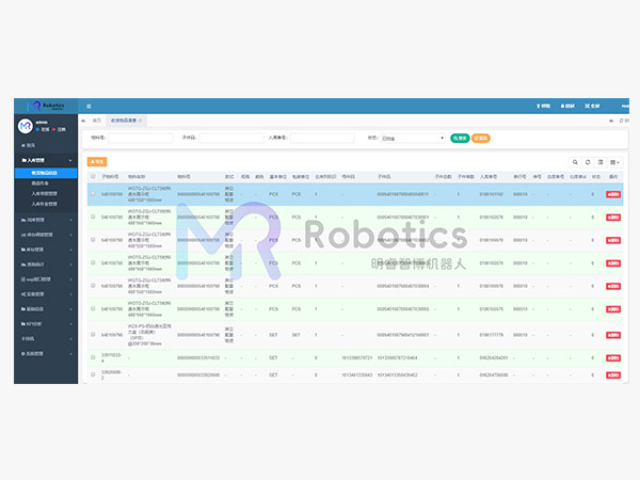

廣東明睿智博針對MES系統的數字采集需求,推出了一整套標準化與定制化并存的智能采集平臺,支持各類設備、工藝和作業環節的數據對接與轉換。MES系統的數據基礎依賴于準確、及時的生產執行數據,明睿智博采用模塊化采集架構,通過邊緣計算終端與數字采集器實時獲取產線的狀態數據、操作記錄、工單執行情況、質量檢測參數等,并提供數據緩存、去重、校驗等機制,保障數據在上報至MES系統前的完整性與準確性。系統支持與SAP、金蝶、用友等ERP平臺對接,實現從訂單下達到工藝執行、從數字采集到任務反饋的全過程閉環。明睿智博的采集平臺不僅提升了MES系統的實用性,也為企業建立起標準化的車間數據管控體系,是實現制造信息系統協同的關鍵橋梁。廣東明睿智博實時數字采集系統具備遠程診斷功能,適用于分布式工廠的集中數據分析與管理。

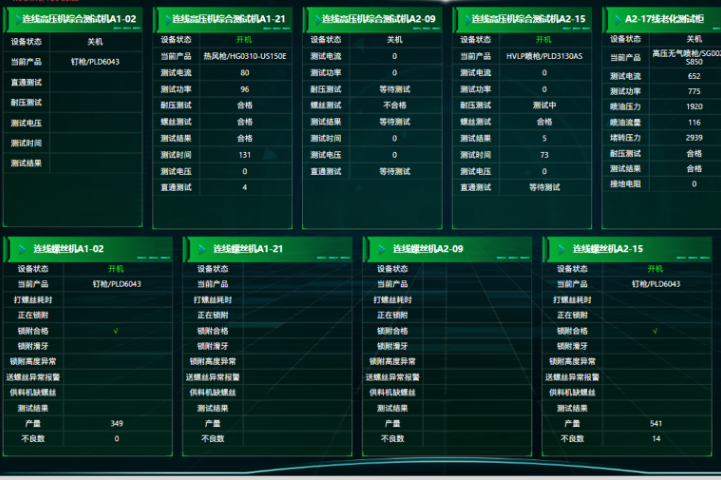

數字化車間采集系統作為推動工廠透明化與智能化的重要工具,正在被越來越多制造企業部署與應用。該系統不僅采集生產與設備數據,還整合了工藝、質量、能源等多維度信息,幫助企業實現車間運營的感知與數據驅動的決策優化。廣東明睿智博依托先進的軟件開發能力與工業控制技術,推出了具備邊緣計算與云端協同的數據采集系統,兼容各類控制器與傳感器,滿足高頻率、高穩定性的采集需求。系統支持多車間、多產線的數據歸集與智能分析,為企業打造統一的數字化車間管理平臺提供了有力支撐,已在電子、醫藥、新能源等行業中成功落地。數據采集與監控系統(SCADA)實現設備智能控制,廣東明睿智博技術方案完善。四川能耗數據數字采集改造

環境監測數據采集平臺具備多傳感器數據接入能力,廣東明睿智博推動環保與智能制造深度融合。中國臺灣實時數字采集分析

廣東明睿智博在工程機械整機制造企業中部署的設備運行數字采集系統,覆蓋起重設備、壓路機、混凝土泵車、裝載機等多類產品的出廠檢測、遠程調試與運行模擬測試流程。系統采集液壓壓力、行程速度、發動機溫度、傾角、制動響應等關鍵運行參數,形成設備運行特征曲線與檢測報告。平臺與MES系統集成,支持按VIN編號追溯裝配批次與測試記錄。廣東明睿智博還支持數據與云端遠程維護系統打通,實現新設備上線后的運行數據預采樣,為售后故障判斷與工況模擬提供初始基準。目前該系統已在重工裝備企業實現大規模部署,是推進工程機械整機工廠智能化測試與設備全生命周期管理的有效平臺。中國臺灣實時數字采集分析

- 湖北智能物料追溯軟件系統開發 2025-10-26

- 中國香港倉儲數字采集改造 2025-10-25

- 東莞運輸機器人定制 2025-10-25

- ecs系統 2025-10-25

- 工業機器人有特點 2025-10-25

- 云南半導體行業智能機器人解決方案 2025-10-25

- 成都市智能工廠 2025-10-25

- 工業機器人主要有哪幾種 2025-10-25

- 直角坐標工業機器人 2025-10-25

- 陜西SCARA機器人對接 2025-10-25

- 鄭州clou超高頻讀寫器廠商 2025-12-09

- 全椒B端傳統制造GEO優化技術支撐 2025-12-09

- 南京信息機房不間斷電源系統工程 2025-12-09

- 重慶全新卡片打印機口碑 2025-12-09

- 深圳clou超高頻讀寫器找哪家 2025-12-09

- 奉賢區iOSAPP開發 2025-12-09

- 北京AI專利檢索適配 2025-12-09

- 連云港環保智慧社區價格比較 2025-12-09

- 寶山區智能系統建模軟件24小時服務 2025-12-09

- 北京智慧工地源碼 2025-12-09