汕頭1/2柄麻花鉆頭電話

還在為鉆頭柄徑不匹配鉆夾頭反復更換工具?蘇氏 1/2 柄鉆采用標準化 1/2 英寸柄徑設計,能夠適配市面上主流 1/2 夾頭手電鉆、臺鉆,無需額外轉接配件,裝夾即開用,大幅節省作業準備時間。刀體選用高速鋼,經整體熱處理,硬度均勻耐磨性強,可順暢應對碳鋼、鑄鐵、銅鋁等多種通用金屬材質。螺旋槽優化設計,排屑通道順暢,減少積屑卡頓問題,提升鉆孔效率。無論是機械加工批量生產,還是維修施工零星鉆孔,都能穩定輸出,采購后直接適配現有設備,避免設備閑置浪費,提升采購性價比。工業干活選蘇氏 1/2 柄鉆就對了,12.7mm 的柄部很好裝,換著用也省事,能幫著把鉆孔的活兒干得又快又好。汕頭1/2柄麻花鉆頭電話

普通鉆頭在進行大孔徑鉆孔時,因自身剛性不足,容易出現鉆頭發顫、彎曲的情況,導致鉆出的孔徑偏大、孔壁粗糙,無法滿足高精度加工需求。蘇氏錐柄鉆在設計上強化了鉆身剛性,搭配錐形柄部的穩固支撐,整體抗彎曲、抗振動能力大幅提升。在加工直徑較大的孔(如 20mm 以上孔徑)時,即便鉆身伸出長度較長,也能保持穩定的鉆孔狀態,不易出現發顫或彎曲。這使得鉆出的大孔徑不僅尺寸精確,孔壁也更加光滑,減少后續打磨修整工序。對于需要加工大孔徑精密工件的從業者來說,蘇氏錐柄鉆能輕松滿足精度要求,減少因加工缺陷導致的產品報廢。廣東高硬麻花鉆頭規格在工業加工中,蘇氏高鈷鉆,8% 鈷元素加持,增強耐磨性與耐用性,能夠輕松應對不銹鋼等難加工材料鉆孔。

鍍鈦鉆 —— 低摩擦涂層,耐熱性高:鍍鈦鉆采用工業級鍍鈦工藝技術,在表面形成 3-5μm 的 TiAlN 涂層,這層涂層的顯微硬度高達 HV2300-2500,摩擦系數低至 0.3,能夠減少鉆孔過程中的摩擦阻力,降低能量消耗。涂層的導熱系數比基材降低 40%,在連續鉆孔時,刃口溫度比未鍍鈦的鉆頭低 30℃,避免了因高溫導致的刃口磨損加劇問題,非常適合在高轉速(1500-3000rpm)的鉆孔作業中使用。在鋁合金、銅等有色金屬加工過程中,由于涂層的低摩擦特性,不會產生積屑,保證了孔壁的光滑度和加工精度,減少了后續清理和修正的工作量。

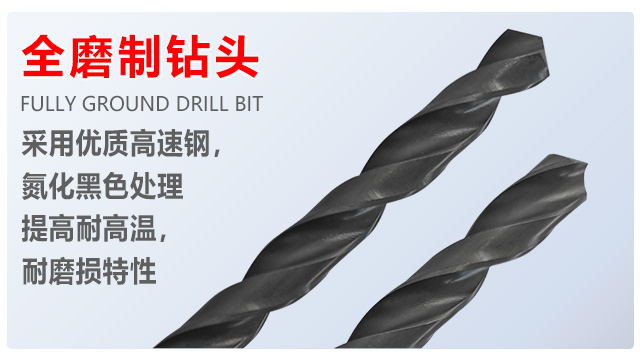

數控精密磨制刃口 ——精細切削的優勢:數控精密磨制刃口技術是蘇氏麻花鉆頭實現高精度切削的關鍵所在,這項技術體現了蘇氏鉆頭的加工水平。我們采用高精度的數控磨床,對鉆頭刃口進行自動化打磨,每一個參數都經過電腦精確磨制,確保刃口的角度、鋒利度和對稱性都達到極高的標準。與傳統手工磨制刃口相比,數控精密磨制的刃口誤差更小,一致性更好,每一個鉆頭的性能都能保持穩定。鋒利的刃口能快速切入材料,減少切削力,降低設備的負荷,同時也能保證鉆孔的精度,使孔徑誤差在 0.01mm 以內。普通鉆頭手工磨制的刃口往往存在角度不一致、鋒利度不足等問題,導致鉆孔精度低、效率差,而蘇氏麻花鉆頭憑借數控精密磨制的刃口,能明顯提高鉆孔效率和質量,為您節省大量的工作時間和成本。蘇氏 1/2 柄高鈷鉆,通用柄部搭配高鈷材質,既適配各類設備又能攻克硬料,鉆孔效率與耐用性雙重在線。

1/2 柄鉆 —— 多材料兼容,操作便捷:1/2 柄鉆的高速鋼材質經過多元素合金化處理,通過調整材質中的合金成分比例,使其能夠同時適應木材、塑料、Q235 鋼等多種材料的鉆孔需求,用戶在加工不同材料時,無需頻繁更換鉆頭,減少了換刀次數,提高了工作效率。柄部的滾花紋理間距為 0.8mm,這種精細的紋路設計使夾持摩擦力增加 30%,在裝卸鉆頭時不易打滑,操作更加便捷安全,即使在手上有油污的情況下,也能穩穩地握住鉆頭進行裝卸。刃口同心度誤差≤0.02mm,保證了鉆孔時的徑向跳動小,孔徑精度可達 H10 級,能夠滿足多數日常加工和小型生產對精度的要求。蘇氏錐柄鉆接觸面積大、徑向跳動小,確保同軸度,適配機械零件定點孔加工,加工工業場景必備。佛山涂層麻花鉆頭廠家現貨

蘇氏 1/2 柄鉆,12.7mm 通用柄部讓安裝更省心,在各類工業鉆孔設備上都能穩定運行,確保作業連續性。汕頭1/2柄麻花鉆頭電話

專為批量鉆孔生產場景設計的蘇氏氮化鉆,憑借氮化處理帶來的高耐磨性,在連續作業中仍能保持良好的切削性能,減少換刀頻次,提升生產效率。 刀體采用標準化生產工藝,尺寸精度高,不同批次產品的一致性強,確保批量加工件的孔徑統一。 切削刃經特殊鈍化處理,鋒利度持久,可降低切削過程中的磨損速度,延長單支鉆頭的使用壽命。 螺旋槽表面光滑,減少切削阻力,降低能耗的同時,讓排屑更順暢,適用于流水線生產、批量加工零部件等場景,為加工生產提供助力,減少了加工時間成本。汕頭1/2柄麻花鉆頭電話

- 安徽高速鋼麻花鉆頭哪里買 2025-12-07

- 天津涂層鉆頭規格 2025-12-07

- 茂名錐柄麻花鉆頭采購 2025-12-07

- 河南國產鉆頭批發 2025-12-07

- 深圳高鈷麻花鉆頭批發 2025-12-07

- 浙江鋁用麻花鉆頭廠家 2025-12-07

- 潮州鋁用麻花鉆頭商家 2025-12-07

- 揭陽進口麻花鉆頭哪里買 2025-12-07

- 汕頭1/2柄麻花鉆頭大概價格 2025-12-07

- 佛山鋁用麻花鉆頭價格 2025-12-07

- 佛山大開口單組份膠槍 2025-12-07

- 上海定制齒輪訂制價格 2025-12-07

- 必威網關和模塊模塊BWU3077 2025-12-07

- 山東半固態精密壓鑄 2025-12-07

- 泰州特殊淬火/正火/回火/退火價格表格 2025-12-07

- 北京全螺紋螺柱價格 2025-12-07

- 美國HUCK鉚釘256 2025-12-07

- 汽車O型圈規格 2025-12-07

- 安徽家居裝飾線條 2025-12-07

- 杭州液壓美國哈克HK32-002液壓站 2025-12-07