鋁用絲錐現貨

絲錐材料的選擇直接影響絲錐的切削性能、使用壽命和加工成本。常見的絲錐材料有高速鋼、硬質合金、粉末冶金高速鋼等,它們各有優缺點,適用于不同的加工場景。高速鋼是比較常用的絲錐材料之一,具有良好的韌性和切削性能,成本相對較低。高速鋼絲錐適用于加工各種鋼材、鑄鐵、鋁合金等材料。根據合金成分的不同,高速鋼可分為普通高速鋼和高性能高速鋼。普通高速鋼如 W18Cr4V,適用于一般材料的加工;高性能高速鋼如 M42,含有較多的鈷元素,具有更高的硬度和熱硬性,適用于加工難加工材料。硬質合金是一種由硬質碳化物和金屬粘結劑組成的復合材料,具有極高的硬度和耐磨性。硬質合金絲錐適用于加工不銹鋼、鈦合金、鎳基合金等難加工材料。與高速鋼絲錐相比,硬質合金絲錐的使用壽命可提高數倍甚至數十倍,但成本也相對較高。螺旋槽絲錐的排屑性能優異,能夠有效避免切屑堵塞,尤其適用于深孔攻絲和盲孔加工。鋁用絲錐現貨

攻絲扭矩監測技術是一種通過實時監測攻絲過程中的扭矩變化來判斷絲錐磨損狀態和加工質量的技術。攻絲扭矩是攻絲過程中的重要參數之一,它直接反映了切削力的大小和絲錐的工作狀態。通過監測攻絲扭矩,可以及時發現絲錐的異常磨損、折斷等問題,避免加工質量問題和設備損壞。攻絲扭矩監測技術主要有以下幾種:① 應變片式扭矩傳感器:應變片式扭矩傳感器是一種常用的扭矩監測傳感器,它通過測量絲錐刀柄上的應變來間接測量扭矩。應變片式扭矩傳感器具有測量精度高、響應速度快等優點,但安裝復雜,成本較高。② 磁電式扭矩傳感器:磁電式扭矩傳感器是一種非接觸式扭矩監測傳感器,它通過測量磁場的變化來間接測量扭矩。磁電式扭矩傳感器具有安裝簡單、使用壽命長等優點,但測量精度相對較低。③ 電流監測法:電流監測法是一種通過監測機床主軸電機的電流變化來間接測量扭矩的方法。電流監測法具有安裝簡單、成本低等優點,但測量精度受機床電氣系統的影響較大。④ 功率監測:功率監測法是一種通過監測機床主軸電機的功率變化來間接測量扭矩的發法子。功率監測法具有測量精度較高、不受機床電氣系統影響等優點,但需要額外的功率監測設備。汕頭不銹鋼絲錐對于難加工材料的攻絲,可采用分步攻絲工藝,即先用較小直徑的絲錐預攻,再用標準絲錐進行后面的加工。

強度高得材料如淬火鋼、鈦合金、鎳基合金等的攻絲是機械加工中的難點之一。這些材料硬度高、強度大、韌性好,攻絲時容易出現絲錐磨損快、折斷、螺紋表面質量差等問題。為優化強度高材料的攻絲工藝,可采取以下措施:① 選擇合適的絲錐材料:應選用硬質合金、粉末冶金高速鋼等高性能材料的絲錐,這些材料具有較高的硬度和耐磨性,能夠承受強度高的材料的切削力。② 優化絲錐幾何參數:適當增大絲錐的前角和后角,以減小切削力;采用螺旋槽或螺尖設計,改善排屑性能;增加絲錐的倒錐量,減少絲錐與螺紋孔壁的摩擦。③ 合理選擇切削參數:降低切削速度,一般為 5~10m/min;減小進給量,一般為 0.5~1.0mm/r;采用較小的切削深度,避免一次切除過多材料。④ 采用合適的冷卻潤滑方式:使用極壓切削油或含有硫、氯等極壓添加劑的切削液,提高冷卻和潤滑效果,減少絲錐磨損。⑤ 預處理材料:對強度高的材料進行適當的預處理,如退火、調質等,降低材料硬度,改善加工性能。⑥ 分步攻絲:對于大直徑螺紋或深孔攻絲,可采用分步攻絲的方法,先用較小直徑的絲錐預攻,再用標準絲錐進行后續加工,以減小切削力。

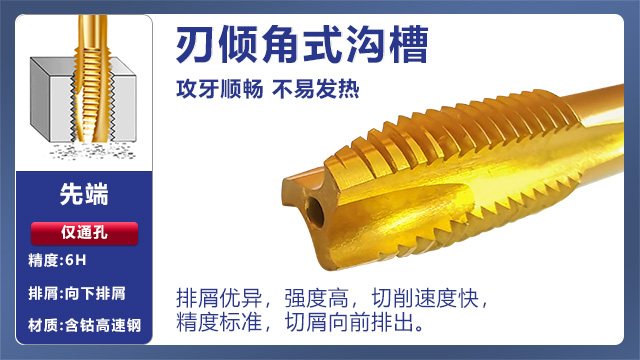

絲錐的制造工藝包括材料選擇、鍛造、軋制、切削加工、熱處理、表面處理等多個環節。每個環節都對絲錐的質量和性能有著重要影響。材料選擇是絲錐制造的基礎,應根據絲錐的使用要求和加工材料選擇合適的材料。常見的絲錐材料有高速鋼、硬質合金、粉末冶金高速鋼等。鍛造和軋制是絲錐制造的關鍵環節,通過鍛造和軋制可以改善材料的組織結構,提高材料的強度和韌性。切削加工是形成絲錐幾何形狀的重要環節,包括車削、銑削、磨削等工藝。熱處理可以提高絲錐的硬度和耐磨性,常見的熱處理工藝有淬火、回火等。表面處理可以改善絲錐的表面性能,如涂層處理可以提高絲錐的耐磨性和抗粘附性。絲錐的質量控制貫穿于整個制造過程,包括原材料檢驗、半成品檢驗和成品檢驗。原材料檢驗主要檢查材料的化學成分、硬度、金相組織等是否符合要求。半成品檢驗主要檢查鍛造、軋制、切削加工等工序的加工質量,如尺寸精度、形狀精度、表面粗糙度等。成品檢驗主要檢查絲錐的質量,如螺紋尺寸精度、表面硬度、涂層質量等。常見的檢驗方法有顯微鏡觀察、硬度測試、螺紋量規檢測、涂層厚度檢測等。通過嚴格的質量控制,可以確保絲錐的質量和性能符合要求,提高絲錐的可靠性和使用壽命。蘇氏含鈷鍍鈦直槽絲錐在加工中適合場景廣通用性強其結構簡單槽型筆直,加工過程中碎屑沿著排屑槽順利排出。

氮化處理是通過將絲錐置于含氮的氣氛中,在一定溫度下使氮原子滲入絲錐表面,形成一層硬度高、耐磨性好的氮化層。氮化處理可以提高絲錐的表面硬度和耐磨性,同時還能改善絲錐的抗疲勞性能和耐腐蝕性。氮化處理適用于各種類型的絲錐,特別是高速鋼絲錐。鍍鈦處理是通過物理的氣相沉積(PVD)或化學氣相沉積(CVD)等方法,在絲錐表面沉積一層鈦或鈦合金薄膜。鍍鈦處理可以提高絲錐的表面硬度、耐磨性和抗粘附性,延長絲錐的使用壽命。鍍鈦處理適用于各種類型的絲錐,特別是硬質合金絲錐。除了上述表面處理技術外,還有一些其他的表面處理方法,如氧化處理、磷化處理等。這些表面處理方法可以改善絲錐的表面性能,提高絲錐的切削性能和使用壽命。在選擇絲錐的表面處理技術時,需根據加工材料的特性、加工要求和絲錐的材料等因素進行綜合考慮,選擇合適的表面處理方法。蘇氏氮化鈦螺旋絲攻,表面氮化鈦涂層硬度較高,數控磨制刃口鋒利,輕松切削不銹鋼、鈦合金等難切削材料。汕頭不銹鋼絲錐

蘇氏鍍鈦螺旋絲攻,螺旋槽走向與進給方向匹配,攻絲時排屑順暢,鍍鈦含鈷高速鋼基材堅韌,加工材料表現佳。鋁用絲錐現貨

攻絲時的進給同步控制是保證螺紋加工精度的關鍵技術之一。在攻絲過程中,絲錐的旋轉運動與軸向進給運動必須嚴格同步,即絲錐每轉一圈,軸向進給量必須等于螺紋的螺距。否則,會導致螺紋亂扣、尺寸精度下降等問題。攻絲時的進給同步控制技術主要有以下幾種:① 機械同步:傳統的攻絲機采用機械同步方式,通過齒輪、絲杠等機械傳動部件實現絲錐的旋轉運動與軸向進給運動的同步。機械同步方式結構簡單、可靠性高,但調整不便,適用于固定螺距的螺紋加工。② 電子同步:現代數控機床采用電子同步方式,通過數控系統控制伺服電機實現絲錐的旋轉運動與軸向進給運動的同步。電子同步方式調整方便,可實現任意螺距的螺紋加工,且加工精度高。③ 剛性攻絲:剛性攻絲是一種特殊的電子同步方式,在攻絲過程中,數控系統嚴格控制主軸的旋轉運動與進給軸的軸向運動,使兩者保持嚴格的同步關系。剛性攻絲可提高螺紋加工精度和表面質量,適用于高精度螺紋加工。④ 浮動攻絲:浮動攻絲是一種通過浮動夾頭實現絲錐與工件之間柔性連接的攻絲方式。

鋁用絲錐現貨

- 安徽高速鋼麻花鉆頭哪里買 2025-12-07

- 深圳高鈷麻花鉆頭批發 2025-12-07

- 浙江鋁用麻花鉆頭廠家 2025-12-07

- 潮州鋁用麻花鉆頭商家 2025-12-07

- 汕頭1/2柄麻花鉆頭大概價格 2025-12-07

- 廣州比較好的麻花鉆頭規格 2025-12-07

- 肇慶涂層麻花鉆頭價格 2025-12-07

- HSE 麻花鉆頭廠家直銷 2025-12-07

- 福建不銹鋼麻花鉆頭電話 2025-12-07

- 涂層麻花鉆頭什么牌子好 2025-12-07

- 浙江防腐密封圈 2025-12-07

- 黃浦區新款金屬焊接 2025-12-07

- 山東模塊鉆標品 2025-12-07

- 常德鐵芯批發商 2025-12-07

- 宿遷治具夾具供應商 2025-12-07

- 河南金屬工程定制聯系方式 2025-12-07

- 陜西吊環螺母多少錢 2025-12-07

- 南京車輪防松螺母多少錢 2025-12-07

- 鹽城鉚釘BTT35-DT 2025-12-07

- 浙江定制軸承工廠直銷 2025-12-07