1/2柄麻花鉆頭廠家直銷

麻花鉆頭的選購關鍵指標與參數匹配:選購時需關注①材料:根據工件材料選擇高速鋼(碳鋼、鑄鐵)或硬質合金(不銹鋼、淬火鋼);②直徑精度:IT11-IT13 級用于普通加工,IT8-IT10 級用于精密加工;③螺旋角:塑性材料選大螺旋角,脆性材料選小螺旋角;④涂層:高速切削或難加工材料需涂層鉆頭。例如,加工 45# 鋼(HB200)時,應選 W6Mo5Cr4V2 高速鋼鉆頭,直徑 10mm,螺旋角 25°,頂角 118°,未涂層;加工 304 不銹鋼時,需選整體硬質合金鉆頭,直徑 8mm,螺旋角 30°,頂角 110°,TiAlN 涂層。麻花鉆頭的直徑大小不同,可根據實際鉆孔需求選擇合適的直徑規格。1/2柄麻花鉆頭廠家直銷

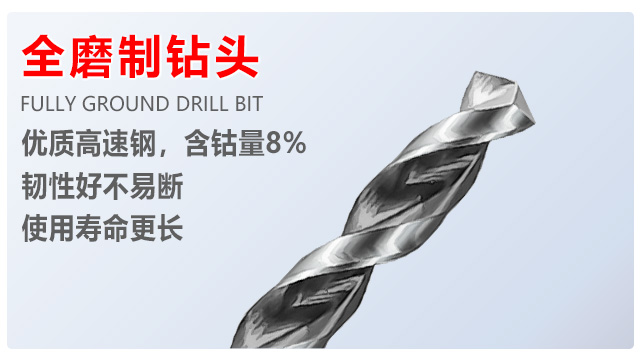

高鈷鉆 —— 高紅硬性,難材克星:高鈷鉆采用含鈷量 8-10% 的高速鋼基材,這種特殊的材質使其紅硬性溫度達到 600-650℃,在持續鉆削 304、316 不銹鋼等難加工材料時,即使刃口溫度超過 500℃,依然能夠保持足夠的硬度,不會出現刃口軟化的現象。雙后角刃口設計是其另一大亮點,這種設計使摩擦系數降低 35%,減少了鉆孔過程中的能量損耗,同時橫刃經過圓弧過渡處理,使進給力減少 30%,讓鉆孔過程更加省力、輕松不費力。非常適合加工厚度 5-50mm 的不銹鋼板材,無論是在大型工業生產中,還是小型加工車間里,都能輕松應對不銹鋼加工的難題。麻花鉆頭現貨87.?數字化設計和制造技術也為麻花鉆頭的優化設計提供了有力支持。

在鉆孔工具的技術領域,蘇氏鍍鈦麻花鉆憑借創新的納米涂層技術脫穎而出。我們采用物相沉積(PVD)工藝,在鉆頭表面形成數微米厚的納米級鈦涂層,該涂層硬度高達HV3000,如同給鉆頭穿上一層堅固的“鎧甲”。這層納米涂層不提升了鉆頭的耐磨性,更讓其具備出色的抗腐蝕性,即使在潮濕、酸堿等復雜環境下作業,也能長久保持鋒利。實測數據顯示,與普通麻花鉆相比,蘇氏鍍鈦麻花鉆在不銹鋼材料上的鉆孔效率提升了60%,使用壽命延長了3倍之多。在汽車零部件的批量鉆孔生產中,使用蘇氏鍍鈦麻花鉆,每小時可完成的鉆孔數量從80個提升至130個,大幅提高了生產效率。無論是度金屬材料,還是高韌性塑料材質,這款鉆頭都能以穩定的性能,快速、精細地完成鉆孔任務,為您節省大量時間和成本。

麻花鉆的切削部分設計:切削部分呈錐形,由兩個主切削刃、兩個副切削刃和一個橫刃組成。主切削刃是前刀面與后刀面的交線,承擔主要切削工作;副切削刃是刃帶與后刀面的交線,起修光孔壁作用;橫刃是兩個后刀面的交線,其存在使鉆尖處軸向力增大。合理設計切削刃的角度(如前角、后角、刃傾角等)可改善切削性能。螺旋槽作用:螺旋槽是沿鉆頭軸線方向的螺旋形溝槽,主要作用有三:一是形成前刀面,確定前角大小,影響切削的難易程度;二是排屑通道,螺旋角越大,排屑能力越強,加工塑性材料時需較大螺旋角(18°-30°),加工脆性材料時螺旋角可小些(10°-15°);三是輸送切削液,幫助冷卻和潤滑切削區域。38.?進給量過小則會使鉆孔時間延長,降低生產效率。

加長鉆 —— 狹窄空間作業,靈活便捷一次加工到位:加長鉆的鉆體采用細長比優化設計,通過精確計算鉆體的長度和直徑比例,能夠輕松應對各種復雜的作業環境,如設備內部、管道之間等狹小空間的鉆孔需求。高速鋼經過低溫回火處理,這種處理工藝使材料的韌性提升 20%,在鉆孔過程中遇到輕微偏斜時,不易發生折斷現象,提高了操作的安全性。柄部與鉆體過渡處采用圓弧 R 角設計,這種設計使應力集中降低 40%,適合手持長時間操作,減少了操作人員的手部疲勞感,提高了工作的舒適度和效率。28 道檢測工序鑄就,蘇氏鍍鈦麻花鉆,品質可靠,是航空航天領域的信賴之選。安徽高速鋼麻花鉆頭招商加盟

20.?過大的鉆頭直徑則可能導致鉆孔尺寸超出公差范圍。1/2柄麻花鉆頭廠家直銷

深孔麻花鉆頭的結構改進與技術要點:深孔加工(孔深>5 倍直徑)對鉆頭的排屑和冷卻要求極高,深孔麻花鉆頭通常采用以下改進:①增大螺旋槽容積(加大螺旋角至 30°-35°),提高排屑能力;②采用內冷卻結構,切削液通過鉆芯通道直達切削區;③優化橫刃修磨,減少軸向力;④在刃帶表面涂覆減摩涂層,降低摩擦熱。典型應用如硬管內膛加工,需用長徑比 20 以上的深孔鉆頭,配合高壓切削液(壓力>3MPa),確保孔的直線度和表面粗糙度 Ra<1.6μm。1/2柄麻花鉆頭廠家直銷

- 深圳高鈷麻花鉆頭批發 2025-12-07

- 浙江鋁用麻花鉆頭廠家 2025-12-07

- 潮州鋁用麻花鉆頭商家 2025-12-07

- 汕頭1/2柄麻花鉆頭大概價格 2025-12-07

- 肇慶涂層麻花鉆頭價格 2025-12-07

- HSE 麻花鉆頭廠家直銷 2025-12-07

- 福建不銹鋼麻花鉆頭電話 2025-12-07

- 涂層麻花鉆頭什么牌子好 2025-12-07

- 廣州HSSE麻花鉆頭 2025-12-07

- 江蘇內冷麻花鉆頭規格 2025-12-07

- 浙江防腐密封圈 2025-12-07

- 黃浦區新款金屬焊接 2025-12-07

- 山東模塊鉆標品 2025-12-07

- 常德鐵芯批發商 2025-12-07

- 宿遷治具夾具供應商 2025-12-07

- 河南金屬工程定制聯系方式 2025-12-07

- 陜西吊環螺母多少錢 2025-12-07

- 南京車輪防松螺母多少錢 2025-12-07

- 山東鍍銅不氧化魚眼復合墊片批發 2025-12-07

- 河南特氟龍軟管食品級品質 2025-12-07