廣東雙剖分式機械密封非標定制

密封可靠性更高,減少突發泄漏風險。剖分式密封的剖分面經過精密加工與多重密封設計,其密封性能與整體式密封相當,甚至在部分工況下更優。例如,在存在輕微軸跳動的設備中,剖分式密封的彈性補償機構可通過自適應調整,更好地貼合端面,減少泄漏;而傳統整體式密封若軸跳動過大,易導致端面貼合不良,引發泄漏。此外,剖分式密封的拆裝過程簡單,可減少因安裝失誤(如密封端面劃傷、密封圈損壞)導致的泄漏風險,提高設備運行的穩定性。剖分式機械密封的密封性能可通過調整壓縮量進行微調,適應不同工況。廣東雙剖分式機械密封非標定制

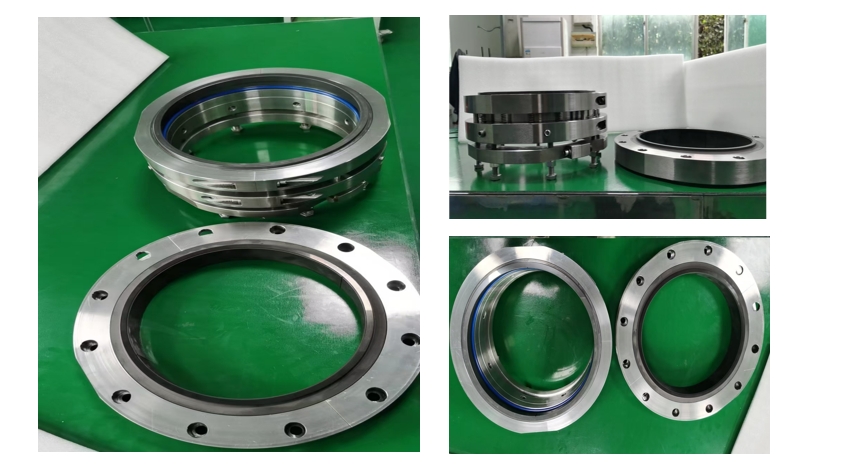

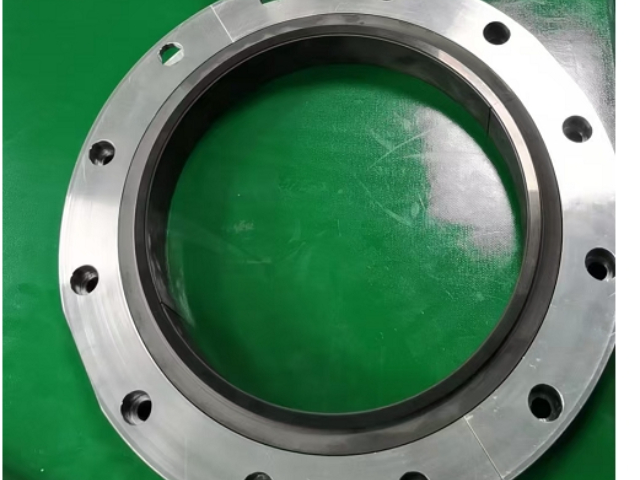

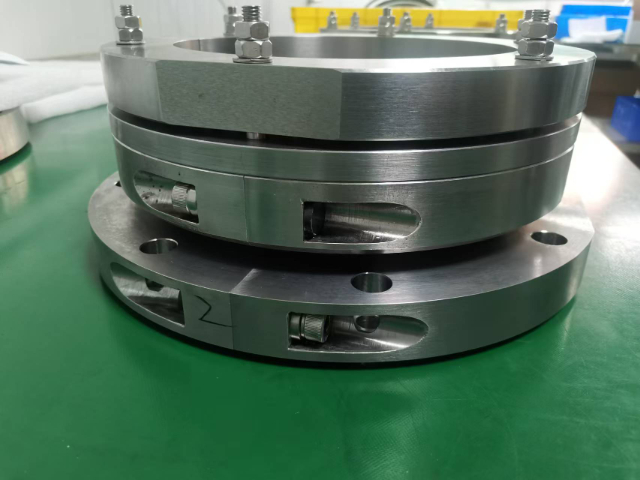

密封圈:分為動環密封圈與靜環密封圈,分別安裝在動環與軸套、靜環與殼體之間,是防止介質從密封部件與基體之間泄漏的 “二次密封”。密封圈材料需根據介質特性選擇,如丁腈橡膠(適用于油類、水)、氟橡膠(適用于強腐蝕、高溫介質)、聚四氟乙烯(適用于強酸堿介質),其截面形狀多為 O 型或矩形,以確保良好的密封性與壓縮回彈性能。定位與緊固組件:包括剖分面定位銷、拼接螺栓、卡箍等,是保證剖分部件精確對接、防止拼接處泄漏的關鍵。定位銷用于確保動環、靜環、軸套的剖分面在拼接時完全對齊,避免因錯位導致密封端面貼合不良;拼接螺栓采用強度高不銹鋼材質,通過均勻擰緊保證剖分面的密封壓力;部分大直徑密封還會采用卡箍式緊固,以簡化安裝流程,提高拆裝效率。北京反應釜用剖分式機械密封廠家剖分式機械密封的使用說明書詳細易懂,為用戶安裝提供了清晰指導。

零部件核查:確認型號匹配: 仔細核對新剖分式密封的型號、規格是否與設備完全匹配,包括軸徑、腔體尺寸、壓力等級和溫度范圍。外觀檢查: 拆開包裝后,逐一檢查所有剖分式部件(靜環、動環、彈簧、輔助密封圈等)是否有在運輸或存儲過程中造成的損傷、裂紋或變形。密封端面必須光亮如鏡,不允許有任何劃痕。注意O型圈/墊片: 檢查所有輔助密封圈(O型圈)的材質是否滿足介質要求(耐腐蝕、耐溫),并確保其彈性良好,無長久變形、老化或龜裂現象。

對于高壓工況(如壓力>10MPa),部分密封還會在剖分面設置 “迷宮密封” 結構,通過介質在迷宮中的節流效應,進一步降低泄漏風險。輔助密封的密封:動環密封圈安裝在動環與軸套之間,隨動環同步旋轉,其作用是防止介質從動環內孔與軸套外圓之間的間隙泄漏;靜環密封圈安裝在靜環與殼體之間,固定不動,防止介質從靜環外圓與殼體內孔之間的間隙泄漏。這些密封圈在安裝時會被壓縮,形成 “彈性密封”,其密封效果取決于密封圈的材質兼容性、壓縮量(通常為 20%-30%)以及安裝時的清潔度(避免雜質劃傷密封圈)。安裝剖分式機械密封時,需使用專門使用工具確保剖分面對齊,防止錯位。

剖分式機械密封的技術發展趨勢與未來展望:隨著工業設備向大型化、高參數化(高溫、高壓、高轉速)與智能化方向發展,剖分式機械密封的技術也在不斷創新,未來將呈現以下發展趨勢:材料技術升級:更高性能的耐蝕、耐磨材料應用。傳統剖分式密封的動靜環材料以碳化硅、硬質合金為主,雖能滿足多數工況需求,但在極端惡劣工況(如超高溫>500℃、強腐蝕介質如濃硝酸、含固體顆粒的高速漿液)下,仍存在壽命短、密封失效風險高的問題。未來,將更多采用新型復合材料,如陶瓷基復合材料(CMC)、金屬基復合材料(MMC),這類材料具有更高的耐高溫性(可承受 800℃以上高溫)、耐腐蝕性(可抵抗強酸堿介質)與耐磨性(比傳統碳化硅高 3-5 倍),可適配更嚴苛的工業工況。同時,密封圈材料將向全氟醚橡膠、全氟彈性體等方向發展,進一步提升耐溫范圍(-200℃-320℃)與耐化學腐蝕性,滿足新能源、半導體等高級行業的密封需求。剖分式機械密封為老舊設備改造提供了可能,無需更換整個傳動系統。湖北泵用剖分式機械密封廠家

剖分式機械密封適配多種泵型,通用性強,降低了備件儲備成本。廣東雙剖分式機械密封非標定制

從結構上看,剖分式機械密封主要由以下六大主要部件組成,各部件協同作用,共同實現密封功能:動環組件:與設備轉子(如泵軸)同步旋轉,是密封端面的運動部分。動環通常采用硬質材料(如碳化硅、氧化鋁陶瓷、硬質合金),以保證端面的耐磨性與平整度。為實現剖分,動環被分割為 2-4 瓣,瓣與瓣之間通過定位銷或卡槽精確對接,拼接后通過緊定螺釘或卡箍固定在軸套上,確保旋轉時無相對位移。靜環組件:固定在設備殼體(如泵體)上,是密封端面的靜止部分。靜環材料需與動環匹配,常見組合為 “碳化硅 - 碳化硅”“硬質合金 - 石墨”,前者適用于高磨損、強腐蝕工況,后者則更注重密封端面的潤滑性。靜環的剖分方式與動環對應,拼接后通過防轉銷限制周向轉動,避免因介質沖刷導致靜環偏移。廣東雙剖分式機械密封非標定制

- 山西泵用干氣密封參考價 2025-12-07

- 搪瓷釜用機械密封價格 2025-12-07

- 河北集裝式干氣密封定制 2025-12-07

- 湖北單端面干氣密封標準 2025-12-07

- 廣東搪瓷釜用機械密封市價 2025-12-07

- 山東閉式釜用機械密封規格 2025-12-07

- 串聯式干氣密封供應商 2025-12-07

- 河南開式釜用機械密封制造商 2025-12-07

- 重慶干氣密封類型 2025-12-07

- 波紋管干氣密封非標定制 2025-12-07

- 金華特殊場景鑲鉆機有什么特點 2025-12-07

- 吉林機械手安全防護傳感器設備制造 2025-12-07

- 奉賢區床內園磨床是什么 2025-12-07

- 寶山區不銹鋼風管大小 2025-12-07

- 陜西個性化土石方工程施工預算 2025-12-07

- 甘肅如何定制鐵路箱梁自動生產線批發價格 2025-12-07

- 徐匯區自制離心機銷售廠家 2025-12-07

- 河北正規HIROTAKA聯系人 2025-12-07

- 江西客控方案是什么 2025-12-07

- 鎮江小型鉆攻中心主要廠家 2025-12-07