單端面剖分式機械密封供應商

適用范圍更廣,尤其適配大型設備。傳統整體式密封的尺寸受限于設備軸的拆卸空間,對于軸徑大于 300mm、重量超過 1 噸的大型轉子,拆卸難度極大,甚至無法使用整體式密封。而剖分式密封的尺寸可根據軸徑靈活設計,從幾十毫米到數米不等,適用于大型泵、攪拌釜、汽輪機等設備。例如,在水處理行業的大型沉淀池攪拌器中,軸徑可達 800mm,采用剖分式密封可直接在攪拌器支架上拼接安裝,無需拆卸重達數十噸的攪拌槳葉,大幅降低了施工難度。剖分式機械密封的密封面采用特殊處理工藝,提高了抗劃傷能力。單端面剖分式機械密封供應商

剖分式機械密封的應用場景:高壓泵與離心壓縮機:在石油化工行業中,高壓泵和離心壓縮機是常用的大型旋轉設備。這些設備通常需要在高壓(壓力高于10MPa)、高溫(溫度高于200℃)等極端條件下運行,對密封性能的要求也非常高。剖分式機械密封因其能夠承受高壓、高速以及復雜工況的特點,在這類設備中得到了普遍應用。例如,在煉油廠的原油輸送泵和壓縮機中,剖分式機械密封可以有效防止介質泄漏,并確保設備的長期穩定運行。特別是在處理高粘度、易結垢介質時,剖分式機械密封能夠減少因介質附著導致的泄漏問題。重慶單端面剖分式機械密封廠家剖分式機械密封的出現降低了設備維修的技術門檻,縮短了培訓周期。

智者亦需明察秋毫。剖分式機械密封并非多功能鑰匙,其應用也存在一定的局限性。由于其結構相對復雜,剖分面對精度和材料強度要求極高,因此在應對超高壓、超高速旋轉或極度危險的介質(如劇毒、易爆介質)時,整體式密封因其結構的一體性和更高的固有可靠性,目前仍是更穩妥的選擇。此外,剖分式密封的初始采購成本通常高于同等規格的傳統密封,但這筆經濟賬需要從全生命周期的總成本(TCO)來考量。其帶來的停機時間減少、生產效率提升、人力成本下降以及安全風險降低所產生的綜合效益,往往能迅速覆蓋并遠超其初始的投入。

剖分式機械密封的突出特性,首先淋漓盡致地體現在其無法比擬的安裝與維護便捷性上。在諸如大型水泵、大型風機、大型攪拌反應釜、水下推進器等龐大或與復雜管線相連的設備上,若采用整體式密封,更換作業猶如“心臟外科手術”,往往需要吊裝整個轉子部件,斷開眾多相連管道與電纜,耗時動輒數小時甚至數天。而剖分式密封的到來,將這場“開胸手術”變成了“微創介入”。維護人員無需大規模拆卸設備主機,只需在有限的軸向和徑向空間內,即可將剖分的密封組件逐件安裝或更換于軸系之上,然后通過精密的定位銷和緊固件將其合并為一個完美的整體。這種革新性的安裝方式,能將傳統需要數小時的停機時間壓縮至幾十分鐘,極大地提升了設備可用性,對于追求“時間即效益”的現代流程工業而言,其價值無可估量。剖分式機械密封為核電站輔助設備提供了可靠的密封解決方案,安全性高。

談及維護便利性,剖分式機械密封更是優勢盡顯。常規密封一旦出現泄漏等問題,維修人員常常面臨兩難困境:要么冒險在線嘗試簡易修復,但效果難以保證且存在安全隱患;要么徹底停機拆解送修,這將帶來漫長的停工期和高昂的成本支出。相比之下,剖分式密封允許在不完全解體設備的情況下,快速更換損壞的主要密封元件,如動環、靜環等。熟練的技術工人可以利用有限的空間,迅速完成舊件拆卸和新件安裝調試,使設備短時間內恢復運轉,極大地減少了非計劃停車時間,為企業搶占市場先機提供了有力保障。而且,這種局部檢修模式避免了大規模拆卸造成的二次損傷,有助于延長設備的整體使用壽命,可謂一舉多得。剖分式機械密封在紙漿輸送泵上的應用,有效解決了纖維堵塞問題。山西泵用剖分式機械密封廠家供應

在制藥設備中,剖分式機械密封的無死角設計便于清潔,符合 GMP 要求。單端面剖分式機械密封供應商

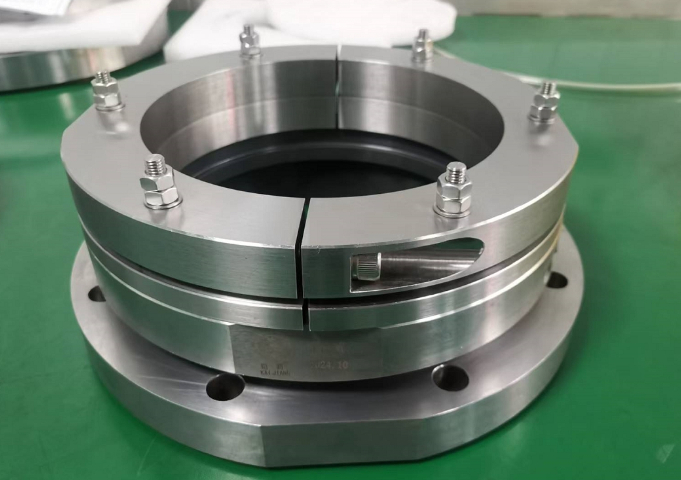

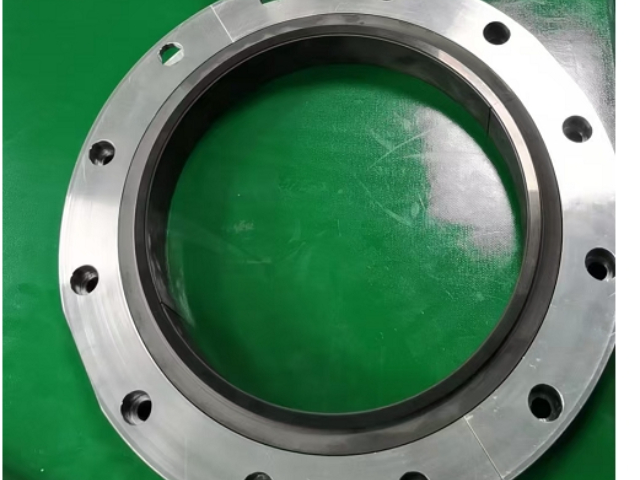

密封圈:分為動環密封圈與靜環密封圈,分別安裝在動環與軸套、靜環與殼體之間,是防止介質從密封部件與基體之間泄漏的 “二次密封”。密封圈材料需根據介質特性選擇,如丁腈橡膠(適用于油類、水)、氟橡膠(適用于強腐蝕、高溫介質)、聚四氟乙烯(適用于強酸堿介質),其截面形狀多為 O 型或矩形,以確保良好的密封性與壓縮回彈性能。定位與緊固組件:包括剖分面定位銷、拼接螺栓、卡箍等,是保證剖分部件精確對接、防止拼接處泄漏的關鍵。定位銷用于確保動環、靜環、軸套的剖分面在拼接時完全對齊,避免因錯位導致密封端面貼合不良;拼接螺栓采用強度高不銹鋼材質,通過均勻擰緊保證剖分面的密封壓力;部分大直徑密封還會采用卡箍式緊固,以簡化安裝流程,提高拆裝效率。單端面剖分式機械密封供應商

- 山東原裝干氣密封特點 2025-12-07

- 單端面干氣密封行價 2025-12-07

- 山西泵用干氣密封參考價 2025-12-07

- 福建儲罐干氣密封供應 2025-12-07

- 甘肅開式釜用機械密封市場價格 2025-12-07

- 單端面釜用機械密封廠家精選 2025-12-07

- 搪瓷釜用機械密封價格 2025-12-07

- 河北集裝式干氣密封定制 2025-12-07

- 湖北單端面干氣密封標準 2025-12-07

- 湖南雙層釜用機械密封生產廠家 2025-12-07

- 北京字符檢測玻璃轉盤視覺篩選機推薦廠家 2025-12-07

- 蘇州新款PS柜 2025-12-07

- 貴州雙調速絕緣套管上漆生產線故障維修 2025-12-07

- 鄭州FESTO型倍速鏈阻擋氣缸價格哪家優惠 2025-12-07

- 山西購買琛鑫輕創營實訓用戶體驗 2025-12-07

- 閔行區實驗室家具誠信合作 2025-12-07

- 常州通用儀器儀表交易價格 2025-12-07

- 3型液壓力矩扳手螺栓安裝視頻 2025-12-07

- 浙江無框智能開關對比價 2025-12-07

- 沈陽耐腐蝕導熱油鍋爐廠家直銷 2025-12-07