甘肅全剖分式機械密封怎么樣

剖分式機械密封的技術發展趨勢與未來展望:隨著工業設備向大型化、高參數化(高溫、高壓、高轉速)與智能化方向發展,剖分式機械密封的技術也在不斷創新,未來將呈現以下發展趨勢:材料技術升級:更高性能的耐蝕、耐磨材料應用。傳統剖分式密封的動靜環材料以碳化硅、硬質合金為主,雖能滿足多數工況需求,但在極端惡劣工況(如超高溫>500℃、強腐蝕介質如濃硝酸、含固體顆粒的高速漿液)下,仍存在壽命短、密封失效風險高的問題。未來,將更多采用新型復合材料,如陶瓷基復合材料(CMC)、金屬基復合材料(MMC),這類材料具有更高的耐高溫性(可承受 800℃以上高溫)、耐腐蝕性(可抵抗強酸堿介質)與耐磨性(比傳統碳化硅高 3-5 倍),可適配更嚴苛的工業工況。同時,密封圈材料將向全氟醚橡膠、全氟彈性體等方向發展,進一步提升耐溫范圍(-200℃-320℃)與耐化學腐蝕性,滿足新能源、半導體等高級行業的密封需求。安裝剖分式機械密封時,需確保密封面貼合緊密,防止介質泄漏。甘肅全剖分式機械密封怎么樣

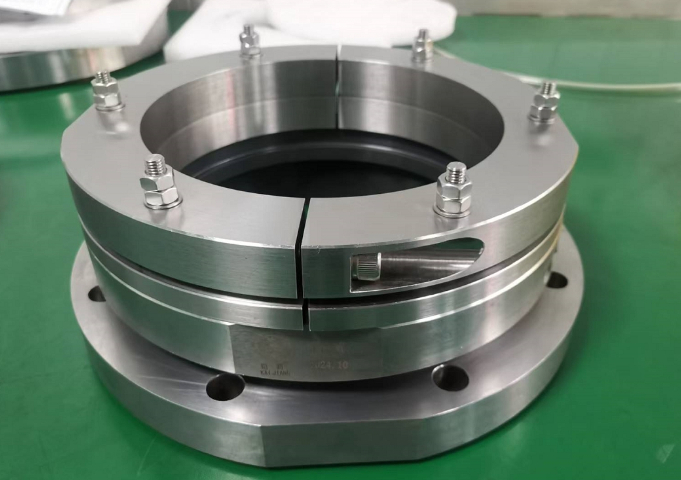

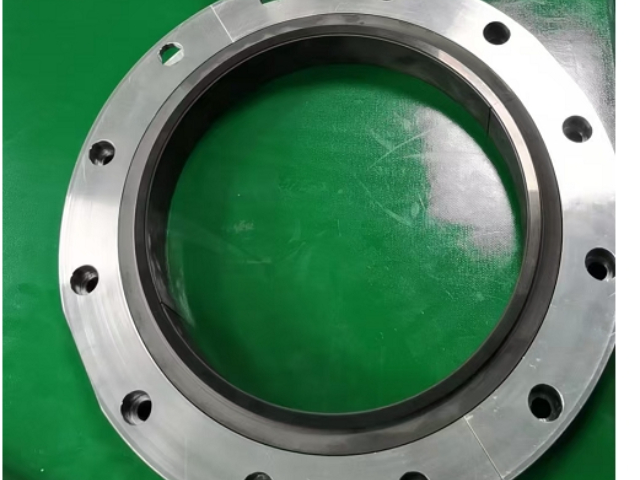

剖分面與輔助密封的密封作用:阻斷二次泄漏通道。除了動靜環端面的主密封外,剖分式機械密封還需解決兩個關鍵泄漏點:剖分面泄漏與輔助密封泄漏。剖分面的密封:動環、靜環、軸套的剖分面在拼接后,會形成微小的縫隙。為防止介質從這些縫隙泄漏,設計上采取了三重保障:一是通過定位銷確保剖分面精確對齊,減少縫隙寬度;二是在剖分面之間設置超薄密封墊片(如聚四氟乙烯墊片、金屬包覆墊片),利用墊片的壓縮變形填充縫隙;三是通過拼接螺栓或卡箍施加足夠的壓緊力,使剖分面緊密貼合,配合墊片形成有效密封。陜西泵用剖分式機械密封型號剖分式機械密封的使用說明書詳細易懂,為用戶安裝提供了清晰指導。

剖分式機械密封以其創新的可剖分結構,實現了維護便捷性、密封可靠性與經濟性的突出統一。它是對傳統機械密封安裝維護范式的一次成功解構與重構,是精密機械設計智慧的一次閃光。盡管存在適用邊界,但其在所屬優勢領域內所創造的價值已足夠耀眼。隨著材料技術與制造工藝的持續進步,剖分式密封的性能邊界必將不斷拓展,在未來更智能、更高效的工業圖景中,繼續作為保障關鍵設備穩定運行的忠誠衛士,演繹其不可替代的精工之道。這種設計方式使得其在安裝和維護過程中更加靈活方便,尤其是在處理大直徑、高扭矩的旋轉設備時更具優勢。

密封可靠性更高,減少突發泄漏風險。剖分式密封的剖分面經過精密加工與多重密封設計,其密封性能與整體式密封相當,甚至在部分工況下更優。例如,在存在輕微軸跳動的設備中,剖分式密封的彈性補償機構可通過自適應調整,更好地貼合端面,減少泄漏;而傳統整體式密封若軸跳動過大,易導致端面貼合不良,引發泄漏。此外,剖分式密封的拆裝過程簡單,可減少因安裝失誤(如密封端面劃傷、密封圈損壞)導致的泄漏風險,提高設備運行的穩定性。剖分式機械密封的出現降低了設備維修的技術門檻,縮短了培訓周期。

具體可分為以下關鍵過程:密封端面的貼合:基礎密封屏障的建立:當設備啟動前,彈性補償機構中的彈簧會產生預壓縮力,通過推環將動環(或靜環)推向對方,使動靜環的密封端面緊密貼合。此時,端面間的間隙被完全消除,形成頭一道密封屏障,阻止介質從端面間隙泄漏。需要注意的是,剖分式結構的特殊性要求剖分面的拼接必須精確 —— 若動環或靜環的剖分面存在錯位,會導致密封端面出現 “臺階” 或 “縫隙”,即使彈簧力足夠,也無法實現有效貼合,進而引發泄漏。因此,剖分面的加工精度(如平面度、平行度)需控制在 0.005mm 以內,拼接后的端面跳動量不超過 0.01mm,這是保證密封效果的前提。在制藥設備中,剖分式機械密封的無死角設計便于清潔,符合 GMP 要求。海南釜用剖分式機械密封廠家

剖分式機械密封的剖分處采用精密配合,保證了整體的密封性能。甘肅全剖分式機械密封怎么樣

選型要點:在選擇剖分式機械密封時,需根據設備工況與介質特性,重點關注以下五個參數,以確保密封性能與設備匹配:介質特性:包括介質的類型(液體、氣體、漿液)、粘度(≤1000cP,過高需設置加熱夾套)、腐蝕性(根據介質 pH 值選擇耐蝕材料)、含固量(含固量>5% 需選用耐磨材料,如碳化硅)。例如,輸送鹽酸時,需選用氟橡膠密封圈、哈氏合金彈簧;輸送漿液時,需在密封端面設置沖洗方案,防止固體顆粒磨損端面。工況參數:包括介質溫度(-50℃-300℃,超出范圍需選用特殊材料)、工作壓力(≤30MPa,高壓需加強剖分面密封)、軸轉速(≤3000r/min,高轉速需優化潤滑膜設計)、軸徑(20mm-2000mm,根據軸徑確定剖分瓣數)。例如,軸徑>500mm 時,建議采用 4 瓣剖分,以降低單瓣重量,便于安裝。甘肅全剖分式機械密封怎么樣

- 貴州單端面剖分式機械密封批發 2025-12-08

- 河北反應釜用機械密封 2025-12-08

- 湖北雙剖分式機械密封供應 2025-12-08

- 廣西單剖分式機械密封制造商 2025-12-08

- 河北標準型剖分式機械密封現貨直發 2025-12-08

- 北京雙端面剖分式機械密封供應 2025-12-08

- 河北標準型剖分式機械密封規格 2025-12-08

- 甘肅泵用剖分式機械密封廠家直銷 2025-12-08

- 天津單剖分式機械密封廠家精選 2025-12-08

- 北京全剖分式機械密封批發價格 2025-12-08

- 湖南微型絲桿滑臺生產廠家 2025-12-08

- 吉林12V全直流變頻房車空調 2025-12-08

- 惠山區本地壓鑄式液冷裝置哪個好 2025-12-08

- 揚州中走絲線切割生產廠家 2025-12-08

- 新疆真空熱處理行業用真空系統 2025-12-08

- 秦淮區消音器牌子 2025-12-08

- 河北機械4軸平面度檢查擺盤機維修電話 2025-12-08

- 泰州鈦反應釜現貨 2025-12-08

- 安徽常見起重設備安裝 2025-12-08

- 山東國產自動組裝機 2025-12-08