天津單端面剖分式機械密封供應商

在工業生產的流體輸送系統中,密封技術是保障設備穩定運行、防止介質泄漏與能源浪費的關鍵環節。傳統整體式機械密封雖在密封性能上表現優異,但在大型轉動設備(如泵、壓縮機、攪拌釜)的維修與安裝過程中,往往需要拆卸整個轉子或設備部件,不僅耗時費力,還會導致生產線長時間停機,造成巨大的經濟損失。剖分式機械密封作為一種新型密封解決方案,憑借 “無需拆卸主機即可安裝維修” 的主要優勢,逐漸在石油化工、電力、水處理等行業得到普遍應用。安裝剖分式機械密封時,需確保密封面貼合緊密,防止介質泄漏。天津單端面剖分式機械密封供應商

結構設計優化:更高效的密封與補償機制。一方面,剖分結構將從傳統的 2-4 瓣剖分向 “多瓣模塊化” 方向發展,通過將動環、靜環拆分為更多小尺寸模塊,降低單瓣部件的重量與體積,進一步簡化安裝流程,尤其適用于軸徑超過 2000mm 的超大型設備。另一方面,彈性補償機構將融合 “自適應調節” 技術,通過在推環上安裝壓力傳感器與微型執行器,實時監測密封端面的貼合壓力,自動調整彈簧壓縮量,確保潤滑膜始終處于穩定區,避免因工況波動(如介質壓力突然升高、軸轉速變化)導致的密封失效。天津標準型剖分式機械密封廠家剖分式機械密封的研發團隊持續創新,不斷提升其性能和適用范圍。

剖分式機械密封的技術發展趨勢與未來展望:隨著工業設備向大型化、高參數化(高溫、高壓、高轉速)與智能化方向發展,剖分式機械密封的技術也在不斷創新,未來將呈現以下發展趨勢:材料技術升級:更高性能的耐蝕、耐磨材料應用。傳統剖分式密封的動靜環材料以碳化硅、硬質合金為主,雖能滿足多數工況需求,但在極端惡劣工況(如超高溫>500℃、強腐蝕介質如濃硝酸、含固體顆粒的高速漿液)下,仍存在壽命短、密封失效風險高的問題。未來,將更多采用新型復合材料,如陶瓷基復合材料(CMC)、金屬基復合材料(MMC),這類材料具有更高的耐高溫性(可承受 800℃以上高溫)、耐腐蝕性(可抵抗強酸堿介質)與耐磨性(比傳統碳化硅高 3-5 倍),可適配更嚴苛的工業工況。同時,密封圈材料將向全氟醚橡膠、全氟彈性體等方向發展,進一步提升耐溫范圍(-200℃-320℃)與耐化學腐蝕性,滿足新能源、半導體等高級行業的密封需求。

剖分式機械密封的突出特性,首先淋漓盡致地體現在其無法比擬的安裝與維護便捷性上。在諸如大型水泵、大型風機、大型攪拌反應釜、水下推進器等龐大或與復雜管線相連的設備上,若采用整體式密封,更換作業猶如“心臟外科手術”,往往需要吊裝整個轉子部件,斷開眾多相連管道與電纜,耗時動輒數小時甚至數天。而剖分式密封的到來,將這場“開胸手術”變成了“微創介入”。維護人員無需大規模拆卸設備主機,只需在有限的軸向和徑向空間內,即可將剖分的密封組件逐件安裝或更換于軸系之上,然后通過精密的定位銷和緊固件將其合并為一個完美的整體。這種革新性的安裝方式,能將傳統需要數小時的停機時間壓縮至幾十分鐘,極大地提升了設備可用性,對于追求“時間即效益”的現代流程工業而言,其價值無可估量。安裝剖分式機械密封前,需清理軸表面的雜質,防止密封面受損。

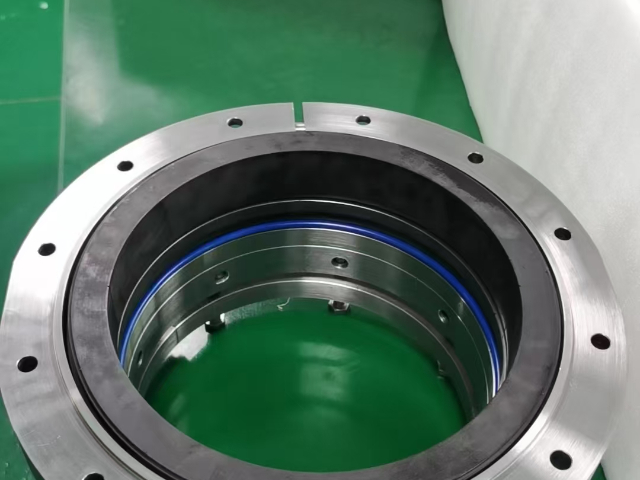

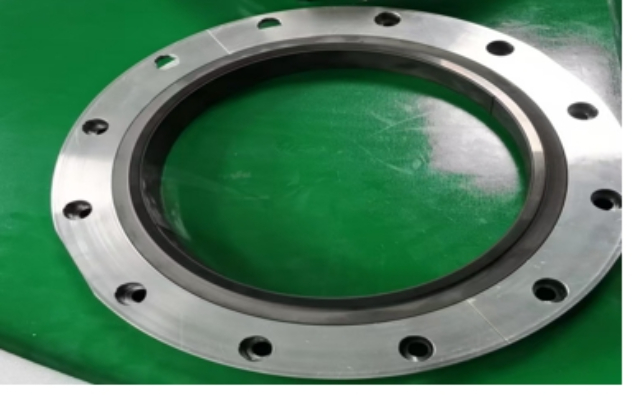

密封圈:分為動環密封圈與靜環密封圈,分別安裝在動環與軸套、靜環與殼體之間,是防止介質從密封部件與基體之間泄漏的 “二次密封”。密封圈材料需根據介質特性選擇,如丁腈橡膠(適用于油類、水)、氟橡膠(適用于強腐蝕、高溫介質)、聚四氟乙烯(適用于強酸堿介質),其截面形狀多為 O 型或矩形,以確保良好的密封性與壓縮回彈性能。定位與緊固組件:包括剖分面定位銷、拼接螺栓、卡箍等,是保證剖分部件精確對接、防止拼接處泄漏的關鍵。定位銷用于確保動環、靜環、軸套的剖分面在拼接時完全對齊,避免因錯位導致密封端面貼合不良;拼接螺栓采用強度高不銹鋼材質,通過均勻擰緊保證剖分面的密封壓力;部分大直徑密封還會采用卡箍式緊固,以簡化安裝流程,提高拆裝效率。剖分式機械密封的售后服務體系完善,可提供及時的技術支持。山西標準型剖分式機械密封市價

在海水淡化設備中,剖分式機械密封展現出優異的抗鹽霧腐蝕性能。天津單端面剖分式機械密封供應商

剖分式機械密封的安裝與維護注意事項:安裝注意事項:安裝前準備:檢查密封部件是否完好(如端面有無劃痕、密封圈有無變形),清理設備軸面與殼體密封腔,確保無雜質、毛刺;測量軸的跳動量(≤0.05mm)與同軸度(≤0.1mm),若超差需先調整設備,避免影響密封效果。剖分部件拼接:按照定位銷標記對齊動環、靜環、軸套的剖分面,確保拼接后無錯位;安裝剖分面密封墊片,均勻擰緊拼接螺栓(扭矩需符合設計要求,避免過緊導致部件變形或過松導致泄漏);安裝軸套時,確保內孔 O 型圈完全嵌入槽內,避免擠壓變形。天津單端面剖分式機械密封供應商

- 河北反應釜用機械密封 2025-12-08

- 湖北雙剖分式機械密封供應 2025-12-08

- 廣西單剖分式機械密封制造商 2025-12-08

- 天津單剖分式機械密封廠家精選 2025-12-08

- 山東原裝干氣密封特點 2025-12-07

- 單端面干氣密封行價 2025-12-07

- 山西泵用干氣密封參考價 2025-12-07

- 福建儲罐干氣密封供應 2025-12-07

- 甘肅開式釜用機械密封市場價格 2025-12-07

- 單端面釜用機械密封廠家精選 2025-12-07

- 貴州本地琛鑫輕創營實訓市場 2025-12-08

- 山西本地半導體模具 2025-12-08

- 紹興化工高低溫控溫系統 2025-12-08

- 青浦區定制氣動元件大概費用 2025-12-08

- 陜西倉儲裝卸升降機報價 2025-12-08

- 浙江環保顆粒機點火棒 2025-12-08

- 便宜的測長儀產品介紹 2025-12-08

- 哪里有熱模鍛壓力機用戶體驗 2025-12-08

- 上海高速分揀SMT下板機維修保養 2025-12-08

- 深圳液壓密封件一般多少錢 2025-12-08