福建單剖分式機械密封參考價

剖分式機械密封的應用場景:1. 腐蝕性介質輸送系統:在化工廠中,許多泵和管道需要處理強酸、強堿或有毒性液體等腐蝕性介質。這些介質極易對傳統密封材料造成侵蝕,從而引發泄漏事故。剖分式機械密封通過使用耐腐蝕材料(如硬質合金、陶瓷等)以及獨特的結構設計,能夠有效抵抗介質的腐蝕作用,延長使用壽命。例如,在硫酸輸送泵中,剖分式機械密封可以利用其抗酸性能和自補償功能,避免因介質腐蝕導致的泄漏問題。2. 真空設備與低溫系統:在真空設備(如真空泵)以及低溫系統(如液氮儲存裝置)中,密封性能直接關系到設備的運行效率和安全性。剖分式機械密封通過優化摩擦副設計和材料選擇,能夠在真空環境或低溫條件下保持良好的密封效果。例如,在半導體制造中的真空運輸系統中,剖分式機械密封可以確保極低壓力條件下的密封可靠性,從而保障生產過程的連續性和產品質量。剖分式機械密封的包裝設計合理,便于運輸和儲存,減少了損壞風險。福建單剖分式機械密封參考價

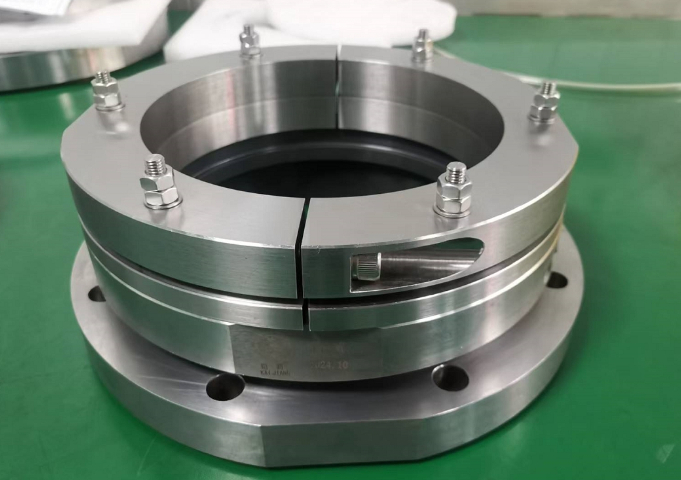

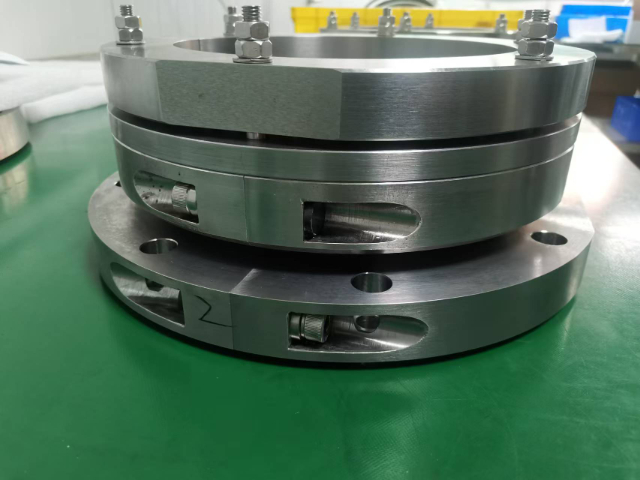

安裝維修效率大幅提升:傳統整體式密封在安裝或更換時,需將設備的轉子(如泵軸)、葉輪等部件完全拆卸,再將密封套入軸上,整個過程往往需要數小時甚至數天(如大型壓縮機),導致生產線長時間停機。而剖分式密封可直接在設備軸上拼接安裝,無需拆卸轉子或殼體,只需 1-2 名工人在 1-2 小時內即可完成拆裝。以某石化企業的大型循環水泵為例,采用傳統密封時,每次維修需停機 8 小時,損失產值約 50 萬元;改用剖分式密封后,維修時間縮短至 1 小時,停機損失降低至 6.25 萬元,效率提升 87.5%。廣西剖分式機械密封制造商剖分式機械密封的推廣應用,為企業節約了大量的設備維護成本和時間。

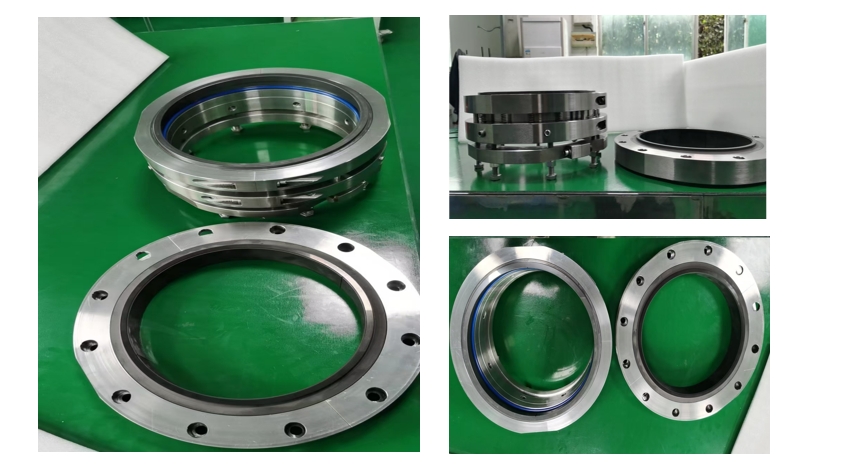

在惡劣工況面前,剖分式機械密封展現出頑強的耐受力。在一些高溫高壓的生產線上,介質具有強烈的腐蝕性,同時伴隨著劇烈的溫度波動和壓力脈沖。普通的橡膠圈或其他彈性材料制成的輔助密封件很容易在這些極端條件下老化變質、失去彈性,進而喪失密封功能。剖分式機械密封針對此類難題進行了專項攻關,選用特種合金鋼制作堅硬耐磨的主密封環,并在副密封處采用高性能的石墨復合材料或先進的填料函結構,既能抵御化學侵蝕,又能承受高溫炙烤和高壓沖擊,宛如一位身披重甲的勇士,堅守崗位,確保危險物質絲毫無處遁形,牢牢捍衛著工廠的安全底線。

剖分式機械密封作為解決大型設備密封拆裝難題的關鍵技術,其主要優勢在于 “無需拆卸主機即可維護”,不僅大幅提升了工業設備的運維效率,還降低了因停機導致的經濟損失。通過對其結構組成、工作原理、應用場景與安裝維護的深入解析,我們可以看到,剖分式密封的良好性能不僅依賴于精確的設計與優良的材料,更離不開規范的安裝操作與科學的維護管理。在未來,隨著材料技術、結構設計與智能化技術的不斷進步,剖分式機械密封將在更普遍的工業領域發揮作用,為大型化、高參數化工業設備的穩定運行提供更可靠的密封保障。剖分式機械密封讓大直徑軸類設備的密封安裝不再依賴大型吊裝設備。

密封端面材料:根據介質磨損性與腐蝕性選擇,常見組合如下:普通水、油類介質:動環(碳化硅)+ 靜環(石墨),成本低,密封效果好;強腐蝕介質(如酸堿):動環(碳化硅)+ 靜環(碳化硅),耐蝕性強;高磨損介質(如漿液):動環(硬質合金)+ 靜環(碳化硅),耐磨性優異。彈性補償方式:根據設備振動情況選擇,彈簧補償適用于振動較小的工況(如離心泵);波紋管補償適用于高溫、振動較大的工況(如壓縮機),可避免彈簧因高溫失效或振動導致的卡滯。輔助系統:根據工況需求選擇是否配置沖洗、冷卻、潤滑系統。例如,高溫介質需配置冷卻系統,含顆粒介質需配置沖洗系統(如 API Plan 11、Plan 32),以防止密封端面磨損或堵塞。剖分式機械密封為核電站輔助設備提供了可靠的密封解決方案,安全性高。河北剖分式機械密封現貨直發

剖分式機械密封通過了多項國際認證,質量有保障,可放心使用。福建單剖分式機械密封參考價

剖分式機械密封與傳統整體式密封的對比優勢:與傳統整體式機械密封相比,剖分式密封在安裝、維修、適用場景等方面具有明顯優勢。維護成本更低,延長設備壽命。傳統整體式密封在維修時,往往需要更換整個密封單元,甚至因拆卸轉子導致軸承、葉輪等部件的額外損耗,維護成本較高。而剖分式密封的部件可單獨更換,例如,若只動環磨損,只需拆卸動環組件進行更換,無需更換靜環、彈簧等其他部件,降低了備件成本。同時,由于無需拆卸主機部件,減少了設備的機械損傷,延長了設備的整體使用壽命。福建單剖分式機械密封參考價

- 福建旋轉金屬波紋管機械密封執行標準 2025-12-10

- 湖北單端面泵用機械密封標準 2025-12-10

- 四川油泵用機械密封市價 2025-12-10

- 重慶金屬波紋管機械密封廠家供應 2025-12-10

- 湖南單端面金屬波紋管機械密封廠家直銷 2025-12-09

- 廣東油泵用機械密封尺寸 2025-12-09

- 福建單端面金屬波紋管機械密封安裝 2025-12-09

- 福建集裝式金屬波紋管機械密封市場價格 2025-12-09

- 深圳不銹鋼泵用機械密封批發 2025-12-09

- 陜西合金泵用機械密封制造 2025-12-09

- 上海本地麥克風線纜維保 2025-12-10

- 寧波FLE 光纖激光尺 2025-12-10

- 江蘇醫院純水設備廠家 2025-12-10

- 湖南溶解氧一般多少錢 2025-12-10

- 什么是大型機械設備裝卸哪里有 2025-12-10

- 江西工業質檢新能源汽車外漆檢測設備生產廠家 2025-12-10

- 青浦區通用AI探傷視覺檢測設備廠家直銷 2025-12-10

- 郫縣開關柜中置柜聯系方式 2025-12-10

- 深圳煮茶機制造商 2025-12-10

- 揚州吻合器刀片鋒利度測試儀檢測儀 2025-12-10