重慶反應釜用剖分式機械密封規格

剖分式機械密封的維護與保養:為了充分發揮剖分式機械密封的優勢并延長其使用壽命,合理的維護和保養是必不可少的。以下是一些關鍵的注意事項:定期檢查密封面:觀察摩擦副表面是否存在劃痕或磨損,發現問題應及時更換。保持清潔環境:防止固體顆粒或其他雜質進入密封腔,以免造成卡滯或磨損。優化潤滑條件:確保密封元件處于良好的潤滑狀態,以減少摩擦損耗。定期更換易損件:根據設備的運行工況和制造商建議,及時更換輔助密封件。選用剖分式機械密封可減少設備停機時間,提升生產線的運行效率。重慶反應釜用剖分式機械密封規格

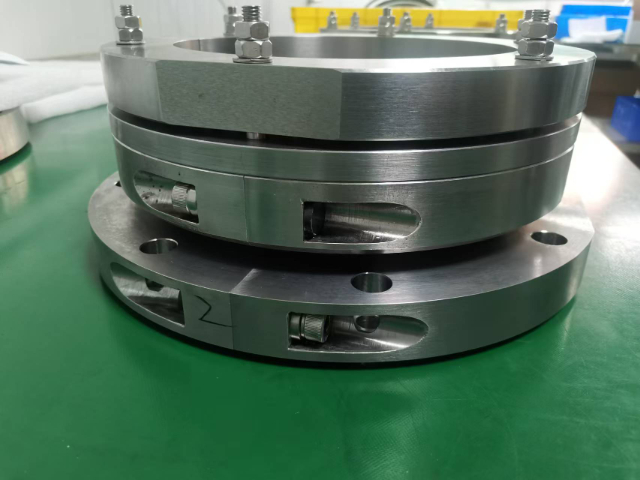

標準化安裝流程:1. 預裝配階段:軸處理:采用砂帶打磨去除軸表面氧化層,粗糙度Ra≤0.4μm;定位基準:在軸端面加工3mm寬的定位槽,確保密封組件周向定位精度;潤滑處理:在O型圈接觸面涂抹含二硫化鉬的鋰基脂,摩擦系數降低至0.08;2. 主體安裝:采用"三段式敲擊法"確保剖分面緊密貼合:初始定位:使用銅錘輕擊密封體1/3周長,間隙控制在0.05-0.1mm;中段加固:采用液壓拉伸器施加50kN預緊力,持續10分鐘;較終校準:用激光對中儀檢測密封面平行度,誤差≤0.02mm;某造紙廠真空泵密封安裝時,通過在剖分面間嵌入0.05mm銅箔進行間隙補償,使泄漏量從15mL/h降至2mL/h。3. 輔助系統連接:沖洗系統:配置流量5-10L/min的循環裝置,壓力比密封腔高0.1-0.2MPa;冷卻系統:采用雙回路設計,確保介質溫度穩定在40-60℃;監測系統:安裝振動傳感器和溫度探頭,設置軸向位移報警閾值0.08mm。陜西釜用剖分式機械密封市價剖分式機械密封的密封性能穩定,滿足了高壓管道系統的密封要求。

技術發展趨勢:隨著智能制造技術的發展,剖分式機械密封正朝著智能化方向演進:自診斷系統:集成壓力、溫度、振動傳感器,實現故障預判;自適應調節:采用磁流變液彈性元件,動態補償軸向位移;數字孿生:建立密封運行三維模型,優化沖洗方案;材料創新:開發納米涂層技術,使密封面硬度提升至120HRA;某研究機構開發的智能剖分式密封,通過機器學習算法分析運行數據,成功將計劃外停機時間減少65%,維護成本降低40%。剖分式機械密封的安裝質量直接決定其使用壽命和運行可靠性。通過嚴格遵循設計規范、實施標準化作業流程、建立預防性維護體系,可明顯提升密封性能。未來隨著新材料、新技術的不斷應用,剖分式機械密封將在極端工況密封領域展現更大價值,為工業設備的安全高效運行提供有力保障。

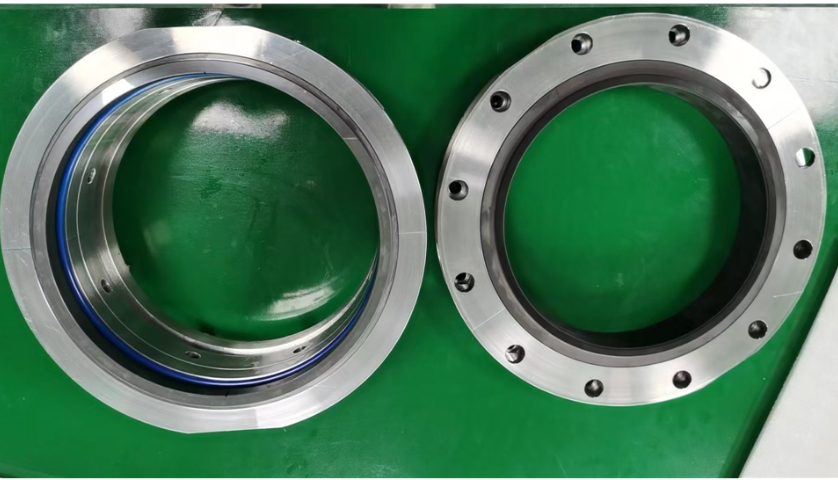

剖分式密封的設計絕非簡單的“一分為二”,其背后是對精密制造與材料科學的極好追求,確保了剖分后的密封性能絲毫不遜于整體式密封。較大的技術挑戰在于如何保證剖分面(對接面)的完美契合。先進的剖分式密封采用激光切割或精密磨削技術加工剖分面,確保其表面平整度、光潔度達到亞微米級。在合并時,通過高精度的定位機構和均勻的螺栓預緊力,使兩個剖分部分嚴絲合縫,形成一個在強度和密封性能上均可與整體環相媲美的功能整體。此外,針對剖分面可能存在的微泄漏通道,設計上會采用迷宮、墊片或特種密封膠等輔助手段予以阻斷,確保工藝介質無任何泄漏之虞。這種對細節的苛求,使得剖分式密封在實現便捷維護的同時,依然堅守著機械密封“零泄漏”的主要使命。在海水淡化設備中,剖分式機械密封展現出優異的抗鹽霧腐蝕性能。

剖分式機械密封展現出普遍的環境適應性與靈活的應用拓展能力。它并非局限于某種特定工況,而是成功應用于清水、污水、油品、以及某些非強腐蝕性、非極端壓力的化學介質等多種場景。無論是在苛刻的礦山冶金、繁忙的港口疏浚、不可或缺的市政水務,還是要求連續生產的石油化工領域,都能見到它的身影。更值得稱道的是,隨著技術的發展,剖分式設計理念已延伸至多種密封類型,如剖分式集裝密封(Cartridge Seal),它將所有部件預裝在一個剖分式的夾套中,進一步簡化了現場安裝流程,幾乎消除了因人為安裝失誤導致失效的風險,將維護工作的專業門檻和不確定性降到了較低。剖分式機械密封為大型轉動設備提供便利,解決了整體式密封的安裝難題。福建釜用剖分式機械密封工作原理

剖分式機械密封的包裝設計合理,便于運輸和儲存,減少了損壞風險。重慶反應釜用剖分式機械密封規格

安裝注意事項:動靜環安裝:將動環組件套在軸套上,調整軸向位置,確保動靜環端面貼合;安裝彈簧與推環,保證彈簧壓縮量符合設計要求(通常為 5-10mm),避免彈簧力過大或過小;安裝靜環組件,固定防轉銷,確保靜環無周向轉動。密封腔組裝:將密封單元裝入設備殼體密封腔,均勻擰緊殼體螺栓,避免密封單元偏心;連接輔助系統(如冷卻水管、沖洗管),檢查管路是否通暢,無泄漏。試運行檢查:設備啟動前,手動盤車,檢查密封是否有卡滯現象;啟動設備后,觀察密封端面溫度(≤80℃,與環境溫差≤40℃)與泄漏量(≤10mL/h),運行 1-2 小時無異常后,方可投入正常運行。重慶反應釜用剖分式機械密封規格

- 福建旋轉金屬波紋管機械密封執行標準 2025-12-10

- 云南單端面金屬波紋管機械密封生產廠家 2025-12-10

- 湖北單端面泵用機械密封標準 2025-12-10

- 云南原裝泵用機械密封定制 2025-12-10

- 湖北齒輪泵用機械密封尺寸 2025-12-10

- 福建螺桿泵用機械密封生產廠家 2025-12-10

- 貴州中型泵用機械密封參考價 2025-12-10

- 四川油泵用機械密封市價 2025-12-10

- 重慶金屬波紋管機械密封廠家供應 2025-12-10

- 湖北泵用機械密封標準 2025-12-10

- 江蘇多功能儲能系統生產廠家 2025-12-10

- 內蒙古起艇絞車成交價 2025-12-10

- 浙江快開門式滅菌器技術特性 2025-12-10

- 吳中區銷售分流板廠家現貨 2025-12-10

- 江蘇FAD2500點膠機安裝 2025-12-10

- 啟東低壓定量泵公司 2025-12-10

- 安順防爆單軌吊視頻 2025-12-10

- 上海HYDRO-GRIP液壓刀柄規格 2025-12-10

- 上海工業阻火器安裝 2025-12-10

- 江西機械等離子去膠機保養 2025-12-10