山西全剖分式機械密封價位

在工業生產的流體輸送系統中,密封技術是保障設備穩定運行、防止介質泄漏與能源浪費的關鍵環節。傳統整體式機械密封雖在密封性能上表現優異,但在大型轉動設備(如泵、壓縮機、攪拌釜)的維修與安裝過程中,往往需要拆卸整個轉子或設備部件,不僅耗時費力,還會導致生產線長時間停機,造成巨大的經濟損失。剖分式機械密封作為一種新型密封解決方案,憑借 “無需拆卸主機即可安裝維修” 的主要優勢,逐漸在石油化工、電力、水處理等行業得到普遍應用。剖分式機械密封的溫度適用范圍廣,可在 - 50℃至 200℃間穩定工作。山西全剖分式機械密封價位

安裝注意事項:動靜環安裝:將動環組件套在軸套上,調整軸向位置,確保動靜環端面貼合;安裝彈簧與推環,保證彈簧壓縮量符合設計要求(通常為 5-10mm),避免彈簧力過大或過小;安裝靜環組件,固定防轉銷,確保靜環無周向轉動。密封腔組裝:將密封單元裝入設備殼體密封腔,均勻擰緊殼體螺栓,避免密封單元偏心;連接輔助系統(如冷卻水管、沖洗管),檢查管路是否通暢,無泄漏。試運行檢查:設備啟動前,手動盤車,檢查密封是否有卡滯現象;啟動設備后,觀察密封端面溫度(≤80℃,與環境溫差≤40℃)與泄漏量(≤10mL/h),運行 1-2 小時無異常后,方可投入正常運行。陜西全剖分式機械密封廠家直銷剖分式機械密封在化工領域應用普遍,能耐受腐蝕性介質的長期侵蝕。

在現代化的工業體系的宏大畫卷中,機械密封作為流體機械的主要部件,猶如一顆默默無聞卻至關重要的“工業心臟瓣膜”,守護著泵、壓縮機、攪拌設備等無數旋轉機械的運行安全與效率。而在各類機械密封中,剖分式機械密封以其獨特的可拆分結構,徹底顛覆了傳統整體式密封的安裝與維護模式,為解決特定工業場景的痛點提供了極具創造性的解決方案。它不僅是一項技術演進,更是工業思維從“唯效率論”向“綜合運行成本”轉變的深刻體現。

安裝維修效率大幅提升:傳統整體式密封在安裝或更換時,需將設備的轉子(如泵軸)、葉輪等部件完全拆卸,再將密封套入軸上,整個過程往往需要數小時甚至數天(如大型壓縮機),導致生產線長時間停機。而剖分式密封可直接在設備軸上拼接安裝,無需拆卸轉子或殼體,只需 1-2 名工人在 1-2 小時內即可完成拆裝。以某石化企業的大型循環水泵為例,采用傳統密封時,每次維修需停機 8 小時,損失產值約 50 萬元;改用剖分式密封后,維修時間縮短至 1 小時,停機損失降低至 6.25 萬元,效率提升 87.5%。剖分式機械密封為野外作業設備提供了便利,減少了維修運輸成本。

結構設計優化:更高效的密封與補償機制。一方面,剖分結構將從傳統的 2-4 瓣剖分向 “多瓣模塊化” 方向發展,通過將動環、靜環拆分為更多小尺寸模塊,降低單瓣部件的重量與體積,進一步簡化安裝流程,尤其適用于軸徑超過 2000mm 的超大型設備。另一方面,彈性補償機構將融合 “自適應調節” 技術,通過在推環上安裝壓力傳感器與微型執行器,實時監測密封端面的貼合壓力,自動調整彈簧壓縮量,確保潤滑膜始終處于穩定區,避免因工況波動(如介質壓力突然升高、軸轉速變化)導致的密封失效。剖分式機械密封的研發團隊持續創新,不斷提升其性能和適用范圍。福建反應釜用剖分式機械密封制造

剖分式機械密封的剖分結構設計,讓狹小空間內的安裝作業更輕松。山西全剖分式機械密封價位

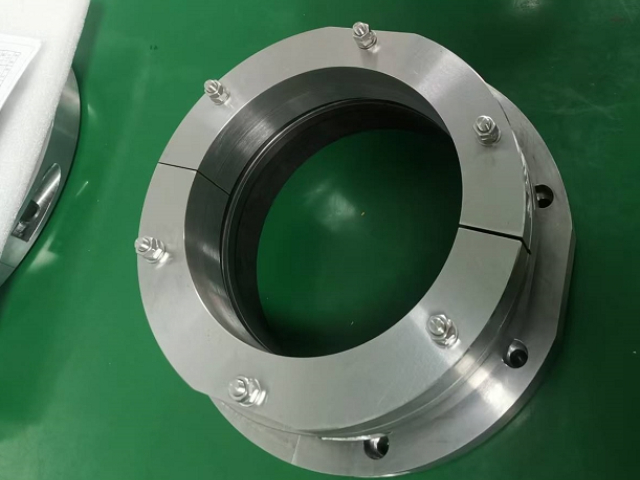

剖分式密封的設計絕非簡單的“一分為二”,其背后是對精密制造與材料科學的極好追求,確保了剖分后的密封性能絲毫不遜于整體式密封。較大的技術挑戰在于如何保證剖分面(對接面)的完美契合。先進的剖分式密封采用激光切割或精密磨削技術加工剖分面,確保其表面平整度、光潔度達到亞微米級。在合并時,通過高精度的定位機構和均勻的螺栓預緊力,使兩個剖分部分嚴絲合縫,形成一個在強度和密封性能上均可與整體環相媲美的功能整體。此外,針對剖分面可能存在的微泄漏通道,設計上會采用迷宮、墊片或特種密封膠等輔助手段予以阻斷,確保工藝介質無任何泄漏之虞。這種對細節的苛求,使得剖分式密封在實現便捷維護的同時,依然堅守著機械密封“零泄漏”的主要使命。山西全剖分式機械密封價位

- 福建旋轉金屬波紋管機械密封執行標準 2025-12-10

- 云南單端面金屬波紋管機械密封生產廠家 2025-12-10

- 湖北單端面泵用機械密封標準 2025-12-10

- 云南原裝泵用機械密封定制 2025-12-10

- 湖北齒輪泵用機械密封尺寸 2025-12-10

- 福建螺桿泵用機械密封生產廠家 2025-12-10

- 貴州中型泵用機械密封參考價 2025-12-10

- 四川油泵用機械密封市價 2025-12-10

- 重慶金屬波紋管機械密封廠家供應 2025-12-10

- 四川高壓金屬波紋管機械密封尺寸 2025-12-10

- 江蘇多功能儲能系統生產廠家 2025-12-10

- 內蒙古起艇絞車成交價 2025-12-10

- 浙江快開門式滅菌器技術特性 2025-12-10

- 吳中區銷售分流板廠家現貨 2025-12-10

- 江蘇FAD2500點膠機安裝 2025-12-10

- 啟東低壓定量泵公司 2025-12-10

- 安順防爆單軌吊視頻 2025-12-10

- 上海工業阻火器安裝 2025-12-10

- 江西機械等離子去膠機保養 2025-12-10

- 江陰比較好的機械配件模鍛件現貨 2025-12-10