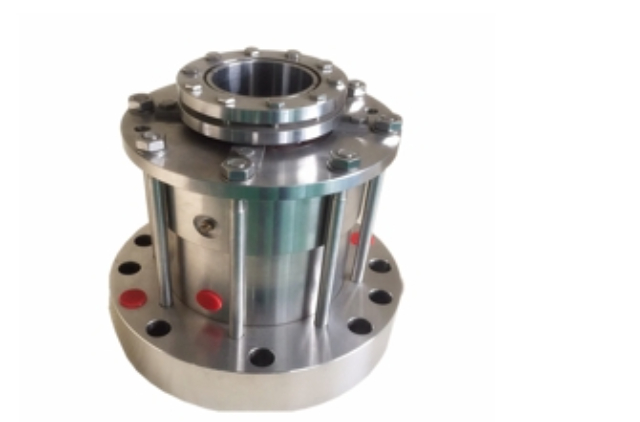

江西對開式釜用機械密封規格

軸封裝置:填料密封技術:填料密封是軸封裝置中的一種重要技術。它通過在反應釜的軸與填料箱之間填充柔軟的密封材料,如石墨、聚四氟乙烯等,來達到密封效果。填料密封通過在軸與填料箱之間填充材料實現密封,具有結構簡單、應用普遍等特點,但需定期維護。這種技術適用于各種不同的工作環境和介質,具有結構簡單、使用方便等特點。然而,它也存在一些不足之處,如密封效果可能受到溫度和壓力變化的影響,需要定期更換密封材料等。密封系統配備壓力傳感器,實時監測密封腔壓力變化。江西對開式釜用機械密封規格

機械密封選型依據:介質:壓力:溫度:轉速:釜用機械密封安裝注意事項:立式容器安裝完畢后,先將容器釜口水平校準,并確定基礎穩定; 沒有安裝機械密封前檢測攪拌軸在密封部的徑向跳動量:鋼制反應釜小于「d/100mm;搪玻璃反應釜徑向跳動量小于「d/30mm;攪拌軸軸向竄動量小于0.5mm;攪拌軸公差為h8(搪玻璃攪拌為h9),表面粗糙度≤1.6μm(以較新標準為準)。機械密封在安裝到釜體之前必須先檢查攪拌軸端的過渡倒角:一般為3×20°并做好圓滑過渡,左圖國內使用,右圖德國標準。江西對開式釜用機械密封規格釜用機械密封安裝時需嚴格控制壓縮量,確保密封性能穩定可靠。

具體而言,靜環密封圈和軸套密封圈采用四氟O形圈結構,而動環密封圈則采用四氟V形圈結構。此外,根據部件是否與介質接觸,選用了不同的結構和材料。下靜環選用氧化鋁陶瓷,下動環和上靜環采用浸漬樹脂的碳石墨材料,而上動環則采用不銹鋼表面噴涂氧化鉻的復合材料。這些設計使得密封裝置在腐蝕性強且密封要求嚴格的場合下表現出色。另外,密封外側還設有冷卻水夾套,夾套冷卻水從下靜環兩密封圈中間引入,有效改善了下端面的冷卻效果。該密封裝置使用穩定可靠,深受用戶好評。

在潤滑和冷卻方面,該密封裝置同樣表現出色。密封液從下靜環底部通入,環繞靜環底部一周后,再通過靜環外圈的四個通孔引入密封腔,然后由上靜環導出。這種設計確保了密封液在密封腔內以較大行程通過上下兩靜環,從而達到了較佳的潤滑和冷卻效果,有效減少了摩擦熱。該密封裝置已在現場得到了良好的使用效果,并已獲得專業技術(專業技術申請號:93211006.1)。該密封設計為軸向雙端面(UU型)結構,適用于壓力小于等于1.6MPa的工作環境。它采用組合集裝式設計,能夠有效地承受軸向力和徑向力。其主要特點在于,所有密封圈均選用耐腐蝕性強的聚四氟乙烯材料。釜用機械密封可集成泄漏檢測,在危險化學品反應釜中更安全。

釜用機械密封:彈性元件(彈簧、波紋管)它主要起預緊、補償和緩沖的作用,要求始終保持足夠的彈性來克服輔助密封和傳動件的摩擦和動環等的慣性,保證端面密封副良好的貼合和動環的追隨性,材料要求耐腐蝕、耐疲勞。輔助密封(0 形圈、V形圈、U 形圈、楔形圈和異形圈等)它主要起靜環和動環的密封作用,同時也起到浮動和緩沖作用。要求靜環的密封元件能保證靜環與壓蓋之間的密封性,靜環有一定的浮動性,動環的密封元件能保證動環與軸或軸套之間的密封性和動環的浮動性。材料要求耐熱等。釜用機械密封密封面潤滑充分,在低粘度介質反應釜中摩擦系數小。陜西高壓釜用機械密封型號

石墨材料常用于釜用機械密封的動環或靜環,利用攪拌器機械密封自潤滑性降低摩擦。江西對開式釜用機械密封規格

密封裝置適用于介質壓力不超過1.7MPa、介質溫度較高達1200℃且軸轉速不超過60r/min的工況。其設計獨具匠心,上部配備有如圖1-9所示的停車密封。在開車時,軸被抬起,導致安裝在密封法蘭上的O形圈與定心錐體分開,此時徑向雙端面機械密封開始工作。而當停車時,軸落下,定心錐體與密封法蘭接觸,O形圈則發揮其密封作用。密封裝置采用串聯布置,適應于特定的工藝參數:壓力范圍在0.3至0.4MPa之間,介質溫度維持在130至140℃,軸轉速限制在200r/min以下。其主要優勢在于,設計上巧妙地消除了介質端密封件中可能利于細菌生長的死區或狹小間隙。主密封摩擦副深入釜內,使得配合間隙達到較小,配合面也減少到較低限度。同時,所有與介質接觸的表面都經過精細拋光,從而明顯降低了細菌在此滋生的可能性。江西對開式釜用機械密封規格

- 貴州單端面剖分式機械密封批發 2025-12-08

- 河北反應釜用機械密封 2025-12-08

- 湖北雙剖分式機械密封供應 2025-12-08

- 廣西單剖分式機械密封制造商 2025-12-08

- 河北標準型剖分式機械密封現貨直發 2025-12-08

- 北京雙端面剖分式機械密封供應 2025-12-08

- 河北標準型剖分式機械密封規格 2025-12-08

- 甘肅泵用剖分式機械密封廠家直銷 2025-12-08

- 天津單剖分式機械密封廠家精選 2025-12-08

- 北京全剖分式機械密封批發價格 2025-12-08

- 青海點型四合一氣體檢測儀按需設計 2025-12-08

- 西南J1772放電槍安裝 2025-12-08

- 江西螺桿型空氣壓縮機 2025-12-08

- 湖南微型絲桿滑臺生產廠家 2025-12-08

- 吉林12V全直流變頻房車空調 2025-12-08

- 惠山區本地壓鑄式液冷裝置哪個好 2025-12-08

- 揚州中走絲線切割生產廠家 2025-12-08

- 新疆真空熱處理行業用真空系統 2025-12-08

- 秦淮區消音器牌子 2025-12-08

- 河北機械4軸平面度檢查擺盤機維修電話 2025-12-08