廣東原裝攪拌器機械密封現貨直發

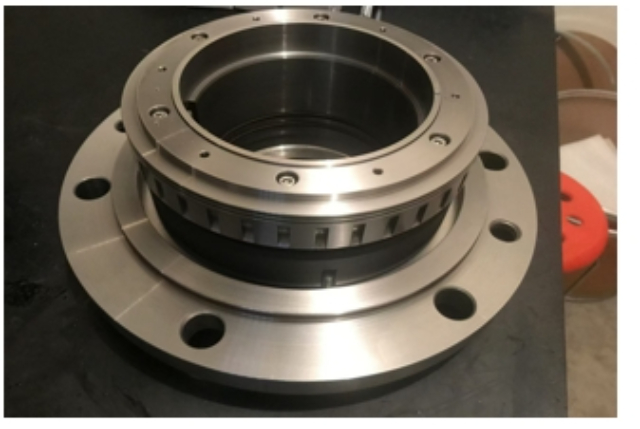

機械密封的結構解析:典型結構:機械密封的典型結構,以單端面機械密封為例,其結構主要包括動環、靜環、密封圈等關鍵部件。單端面機械密封通過精密設計和組合,實現了對流體介質的有效隔離與密封。單端面機械密封由動環、靜環和密封圈等部件組成,實現流體的有效隔離。旋轉組件:主要包括動環和軸套,它們隨軸一起旋轉。靜止組件:由靜環和壓蓋組成,靜環固定于設備殼體上,而壓蓋則起到固定靜環的作用。彈性元件:通常為彈簧或波紋管,其作用是提供必要的壓緊力,使動、靜環能夠緊密貼合。輔助密封:O型圈被用來防止靜環與壓蓋之間可能出現的泄漏。攪拌器機械密封具備自潤滑特性,降低能耗,提高安全性。廣東原裝攪拌器機械密封現貨直發

機械密封失效原因及滲漏現象:機械密封失效原因:失效原因主要包括材料選擇不當、操作不當及外部條件影響。機械密封的失效原因是多方面的,包括機械密封自身的因素、操作維護不當、外部條件影響、密封材料選擇不恰當、沖洗方案不合理以及其他潛在原因。機械密封的滲漏現象:滲漏常因設計、安裝或操作問題而產生,需通過調整彈簧壓縮量與密封圈設計來解決。機械密封的滲漏問題在維修泵中占據高達50%以上的比例,其運行狀況直接影響水泵的正常使用。滲漏常因設計、安裝或操作問題而產生,如當泵轉子軸向竄動量過大,且輔助密封與軸的過盈量不適時,會導致動環無法在軸上順暢移動。廣東原裝攪拌器機械密封現貨直發攪拌器機械密封的材料應具備良好的彈性,以適應不同工作條件下的變形需求。

攪拌器機械密封的主要類型:根據不同的應用需求和密封原理,攪拌器機械密封可分為多種類型,如單端面機械密封、雙端面機械密封、平衡型機械密封等。這些類型的機械密封各有特點,適用于不同的工作條件和介質。例如,雙端面機械密封具有更高的密封性能,適用于高壓、高溫或有毒有害介質的密封;而平衡型機械密封則通過減小端面間的壓力差,降低磨損和發熱,延長使用壽命。攪拌器機械密封的應用領域:攪拌器機械密封普遍應用于化工、制藥、食品、冶金等行業的攪拌設備中。這些設備在生產過程中需要保持密封狀態,以防止液體泄漏對生產環境和產品質量造成不良影響。機械密封以其高效、可靠的密封性能,成為這些行業不可或缺的重要部件。

液膜形成機理:在動環與靜環之間,會形成一層微米級的液膜,這層液膜通常由被密封的介質本身構成。這層液膜不僅起到潤滑作用,減少摩擦,還能散熱降溫,有效避免因干摩擦而導致的設備燒毀風險。液膜的形成依賴于流體靜壓與動壓效應,要維持適宜厚度以確保密封并防止設備燒毀。機械密封并非能夠實現完全的“零泄漏”,而是依賴于一層極薄的液膜,其厚度大約在1~3微米之間,來實現動態的密封效果。這一液膜的形成,主要受到兩種效應的影響:流體靜壓效應和流體動壓效應。攪拌器機械密封密封腔設計合理,增強冷卻和潤滑效果。

選型關鍵因素與行業應用案例:1. 介質特性:腐蝕性介質(如酸液):需選用碳化硅或四氟乙烯材質密封環。含顆粒介質(如泥漿):推薦硬質合金密封環,并加裝沖洗系統。2. 工況參數:高溫工況(>200℃):需采用金屬波紋管密封,避免橡膠件老化。高壓工況(>4.0MPa):需選擇平衡型密封結構,降低端面比壓。3. 行業應用示例:化工行業:雙端面密封占比超60%(中國密封協會2023年數據),因安全要求嚴格。食品行業:單端面衛生級密封為主,材質需符合FDA認證。攪拌器機械密封使用了較新的技術,確保在極端溫度和壓力下依然能保持優良的密封性能。云南液體攪拌器機械密封

攪拌器機械密封的檢測過程至關重要,能有效避免由于密封失效導致的安全隱患和損失。廣東原裝攪拌器機械密封現貨直發

攪拌器密封與泵機械密封的區別?攪拌器密封與泵用密封原理相同,但是攪拌器密封具有一些獨有的特點:釜頂(頂攪)密封的被密封介質為氣體,只有當滿釜操作時才是液體;攪拌軸比較長,軸的擺動和振動比較大,動靜環往往不能很好的貼合,一般需要增設底軸承或中間軸承;尺寸大,零件重,拆裝和更換比較困難,裝配和調節也比較困難;同泵用密封相比,轉速低,PV值低,動靜環材質選擇容易。泵用密封一般轉速高,壓力高,PV值高,發熱量大,密封難點在于如何形成一個穩定的潤滑膜模式。簡單點說,泵用密封為精密型,攪拌器密封為皮實抗造型。機械密封的優點:耐振性好。在轉速為3000r/min的情況下,其較大振幅不超過0.05mm,隨著PV值的提升,耐振性進一步增強。功率損耗低。機械密封處于半液摩擦狀態,摩擦系數小,其功率損失只為填料密封的10至50%。保護軸或軸套。采用波紋管密封的機械密封,軸或軸套不受磨損,對旋轉軸的振擺和軸對殼體的偏斜不敏感。應用普遍。機械密封適用于易燃、易爆、有毒有害介質的設備密封,同時也適用于高溫、低溫、高壓、真空等設備。廣東原裝攪拌器機械密封現貨直發

- 福建旋轉金屬波紋管機械密封執行標準 2025-12-10

- 云南單端面金屬波紋管機械密封生產廠家 2025-12-10

- 湖北單端面泵用機械密封標準 2025-12-10

- 云南原裝泵用機械密封定制 2025-12-10

- 湖北齒輪泵用機械密封尺寸 2025-12-10

- 福建螺桿泵用機械密封生產廠家 2025-12-10

- 貴州中型泵用機械密封參考價 2025-12-10

- 四川油泵用機械密封市價 2025-12-10

- 重慶金屬波紋管機械密封廠家供應 2025-12-10

- 湖北泵用機械密封標準 2025-12-10

- 江蘇多功能儲能系統生產廠家 2025-12-10

- 內蒙古起艇絞車成交價 2025-12-10

- 浙江快開門式滅菌器技術特性 2025-12-10

- 吳中區銷售分流板廠家現貨 2025-12-10

- 江蘇FAD2500點膠機安裝 2025-12-10

- 啟東低壓定量泵公司 2025-12-10

- 安順防爆單軌吊視頻 2025-12-10

- 上海HYDRO-GRIP液壓刀柄規格 2025-12-10

- 上海工業阻火器安裝 2025-12-10

- 江西機械等離子去膠機保養 2025-12-10