陜西反應釜用剖分式機械密封標準

安裝維修效率大幅提升:傳統整體式密封在安裝或更換時,需將設備的轉子(如泵軸)、葉輪等部件完全拆卸,再將密封套入軸上,整個過程往往需要數小時甚至數天(如大型壓縮機),導致生產線長時間停機。而剖分式密封可直接在設備軸上拼接安裝,無需拆卸轉子或殼體,只需 1-2 名工人在 1-2 小時內即可完成拆裝。以某石化企業的大型循環水泵為例,采用傳統密封時,每次維修需停機 8 小時,損失產值約 50 萬元;改用剖分式密封后,維修時間縮短至 1 小時,停機損失降低至 6.25 萬元,效率提升 87.5%。剖分式機械密封的推廣應用,為企業節約了大量的設備維護成本和時間。陜西反應釜用剖分式機械密封標準

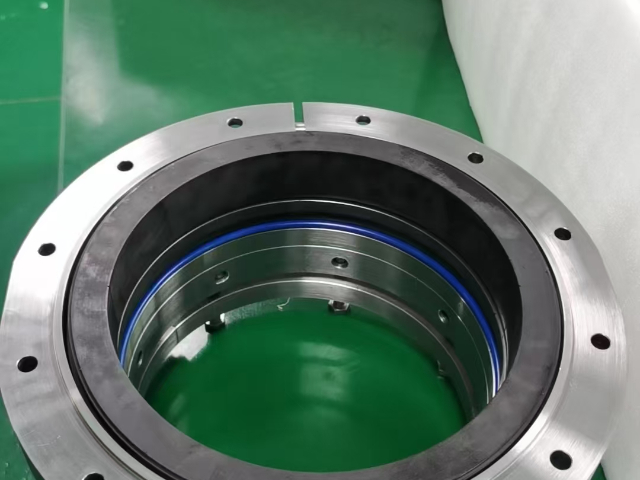

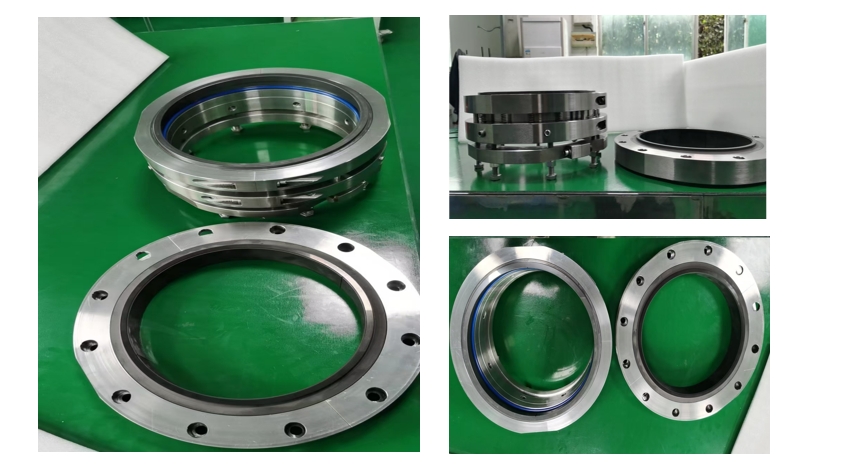

零部件核查:確認型號匹配: 仔細核對新剖分式密封的型號、規格是否與設備完全匹配,包括軸徑、腔體尺寸、壓力等級和溫度范圍。外觀檢查: 拆開包裝后,逐一檢查所有剖分式部件(靜環、動環、彈簧、輔助密封圈等)是否有在運輸或存儲過程中造成的損傷、裂紋或變形。密封端面必須光亮如鏡,不允許有任何劃痕。注意O型圈/墊片: 檢查所有輔助密封圈(O型圈)的材質是否滿足介質要求(耐腐蝕、耐溫),并確保其彈性良好,無長久變形、老化或龜裂現象。山東泵用剖分式機械密封廠家剖分式機械密封的彈性補償機構,能自動適應軸的微量竄動。

水處理行業:用于污水處理廠的曝氣池攪拌器、污泥輸送泵,自來水廠的加藥泵等設備,介質為污水、污泥、化學藥劑。這些設備多處于戶外或潮濕環境,剖分式密封的耐腐蝕設計可適應惡劣工況,同時便捷的維修方式降低了維護難度。食品醫藥行業:用于食品加工中的果汁輸送泵、制藥行業的藥液攪拌釜等設備,介質為食品原料、藥液等,要求密封無泄漏、無污染。剖分式密封采用衛生級材料(如 316L 不銹鋼、食品級橡膠),拼接處無死角,符合 GMP 標準,避免介質污染。

設備運行中的動態密封:潤滑膜的形成與維持。當設備啟動后,轉子帶動動環同步旋轉,靜環保持靜止,動靜環端面間開始產生相對滑動。此時,介質在端面間會發生兩個關鍵作用:粘性吸附與壓力梯度:由于介質具有粘性,會被旋轉的動環端面 “帶動”,在端面間形成一層極薄(通常為 1-3μm)的流體膜。同時,密封腔內側的介質壓力高于外側(如大氣壓力),形成壓力梯度,推動介質向外側泄漏;而流體膜的粘性阻力則會阻礙介質泄漏,當這兩種力達到平衡時,介質泄漏量可控制在極低水平(通常≤10mL/h),實現 “動態密封”。安裝剖分式機械密封前,需清理軸表面的雜質,防止密封面受損。

彈性補償機構:主要作用是為動靜環端面提供持續、均勻的貼合壓力,抵消端面磨損、設備振動或軸向竄動帶來的間隙。該機構通常由彈簧、推環與導向套組成,彈簧采用不銹鋼材質(如 304、316L),以抵抗介質腐蝕;推環與動環(或靜環)連接,將彈簧力均勻傳遞至密封端面;導向套則確保彈簧伸縮時無徑向偏移,保證補償力的穩定性。剖分軸套:套在設備軸上,既是動環的安裝基準,也是防止介質沿軸面泄漏的輔助密封部件。軸套采用剖分結構,內孔與軸面貼合,通過 O 型圈或油封實現軸面密封;外圓則與動環內孔配合,保證動環隨軸同步旋轉。部分高級剖分軸套還會設置冷卻流道,通過通入冷卻水降低密封端面溫度,適用于高溫介質工況。剖分式機械密封采用耐磨損材質,延長了在高溫工況下的使用壽命。陜西反應釜用剖分式機械密封標準

安裝剖分式機械密封時,需使用專門使用工具確保剖分面對齊,防止錯位。陜西反應釜用剖分式機械密封標準

啟動與運行:1. 干運行禁止: 機械密封依賴于密封端面間極薄的液膜進行潤滑和冷卻。因此,在啟動設備前,必須確保密封腔體內已充滿介質(或相應的沖洗液、屏障液),并徹底排空空氣。 任何形式的干啟動或空轉,哪怕只有幾秒鐘,都可能導致端面瞬間產生高溫而燒毀、開裂,造成長久性損壞。2. 慢轉與檢查: 對于新安裝的密封,在正式投入運行前,如果條件允許,可進行點動或低速盤車。觀察是否有異常的摩擦聲或卡滯現象。確認無誤后,再正式啟動。陜西反應釜用剖分式機械密封標準

- 貴州單端面剖分式機械密封批發 2025-12-08

- 河北反應釜用機械密封 2025-12-08

- 湖北雙剖分式機械密封供應 2025-12-08

- 廣西單剖分式機械密封制造商 2025-12-08

- 河北標準型剖分式機械密封現貨直發 2025-12-08

- 北京雙端面剖分式機械密封供應 2025-12-08

- 河北標準型剖分式機械密封規格 2025-12-08

- 甘肅泵用剖分式機械密封廠家直銷 2025-12-08

- 天津單剖分式機械密封廠家精選 2025-12-08

- 北京全剖分式機械密封批發價格 2025-12-08

- 湖南微型絲桿滑臺生產廠家 2025-12-08

- 吉林12V全直流變頻房車空調 2025-12-08

- 惠山區本地壓鑄式液冷裝置哪個好 2025-12-08

- 揚州中走絲線切割生產廠家 2025-12-08

- 新疆真空熱處理行業用真空系統 2025-12-08

- 秦淮區消音器牌子 2025-12-08

- 河北機械4軸平面度檢查擺盤機維修電話 2025-12-08

- 泰州鈦反應釜現貨 2025-12-08

- 安徽常見起重設備安裝 2025-12-08

- 山東國產自動組裝機 2025-12-08