告別“黑箱車間”:物聯(lián)網(wǎng)如何驅動生產管理透明化?

車間,曾是制造業(yè)數(shù)字化轉型中**為頑固的“黑箱”。進度靠問、質量靠查、數(shù)據(jù)靠記——這種傳統(tǒng)模式正拖累著無數(shù)企業(yè)的交付速度與產品質量。如今,金蝶云星辰推出的「車間管理」解決方案,正通過物聯(lián)網(wǎng)技術與六大**優(yōu)勢,為這個“黑箱”裝上智慧的雙眼與神經(jīng)網(wǎng)絡,驅動智能工廠的真正落地。

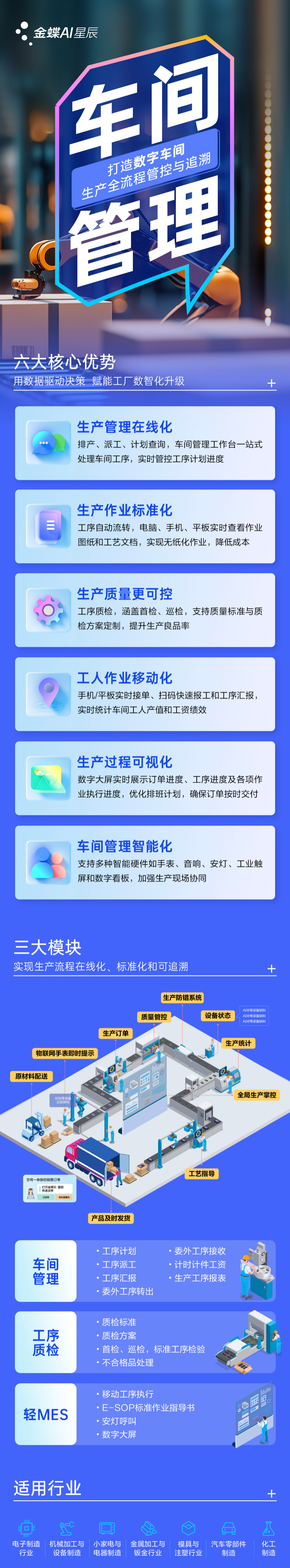

六大**優(yōu)勢:構建數(shù)字化車間的四梁八柱

金蝶云星辰的車間管理方案,并非簡單的工具疊加,而是圍繞“人、機、料、法、環(huán)”**要素,構建了一套體系化的數(shù)字新基建:

1、管理在線化,打破信息孤島

將客戶訂單、生產計劃、車間執(zhí)行三方數(shù)據(jù)拉通至同一平臺。計劃員、班組長、操作工在同一張“數(shù)字工單”上協(xié)同,工序流轉實時可視,徹底告別電話、微信、跑腿式的低效溝通。

2、作業(yè)標準化,固化良好實踐

通過工序的自動流轉與智能派工,將標準作業(yè)程序(SOP)嵌入系統(tǒng)。工人通過手機、平板接收任務與圖紙,實現(xiàn)無紙化作業(yè),不僅降低成本,更確保了操作的一致性與可靠性。

3、質量可控化,閉環(huán)管控缺陷

在關鍵工序設置質檢節(jié)點,支持按圖紙標準或自定義方案進行質量卡控。數(shù)據(jù)實時采集,質量問題可追溯到具體工序、設備與人員,從“事后檢驗”轉向“過程預防”。

4、工人移動化,賦能**員工

**工人通過移動終端即可報工、申請物料、反饋異常。工時與產量自動統(tǒng)計,績效一目了然,極大提升了員工參與感與作業(yè)效率。

5、過程可視化,全局實時感知

通過車間數(shù)字大屏,訂單進度、工序負荷、設備狀態(tài)、效率指標等關鍵數(shù)據(jù)實時刷新。管理者如同擁有“空中俯瞰”的視角,任何延誤與瓶頸都無處遁形,確保訂單準時交付。

6、車間智能化,物聯(lián)協(xié)同升級

支持對接智能物聯(lián)網(wǎng)設備,如工業(yè)手環(huán)、安燈系統(tǒng)、數(shù)字看板等。設備異常可自動呼叫,物料短缺能及時預警,將生產現(xiàn)場的人、機、料深度連接,實現(xiàn)高效協(xié)同。

輕MES:中小企業(yè)邁入智能制造的“關鍵一步”

對于眾多中小企業(yè)而言,動輒數(shù)百萬、實施周期漫長的傳統(tǒng)MES系統(tǒng)是可望而不可及的“重器”。金蝶云星辰的車間管理方案,創(chuàng)新性地以 “輕MES” 形態(tài)出現(xiàn),聚焦車間管理、工序流轉、質量管控三大**模塊。

它降低了智能制造的入門門檻,讓企業(yè)能以合理的成本、更快的速度,率先實現(xiàn)生產流程的在線化、標準化與可追溯,為后續(xù)更深度的數(shù)字化升級夯實基礎。這不僅是工具的引入,更是管理思維的進化,讓車間從成本中心轉變?yōu)閿?shù)據(jù)驅動、持續(xù)優(yōu)化的價值中心。

未來已來:數(shù)據(jù)成為新的生產資料

當每一個工件、每一道工序、每一次質檢的數(shù)據(jù)都被實時采集與分析,車間便不再是黑箱,而是一個充滿反饋與智慧的有機體。金蝶云星辰的車間管理方案,其**終價值在于將數(shù)據(jù)流與生產工藝流深度融合,讓數(shù)據(jù)真正成為可指導決策、優(yōu)化流程、創(chuàng)造價值的“新生產資料”。

對于志在升級的制造企業(yè)而言,擁抱這樣的數(shù)字化車間管理,已不是在追逐一個遙遠的概念,而是贏得當下質量、效率與成本競爭優(yōu)勢的務實選擇。智能工廠的未來,正從一個個透明、高效、協(xié)同的數(shù)字化車間開始構建。