疊螺機的工作原理全解析

疊螺機運行原理全解析

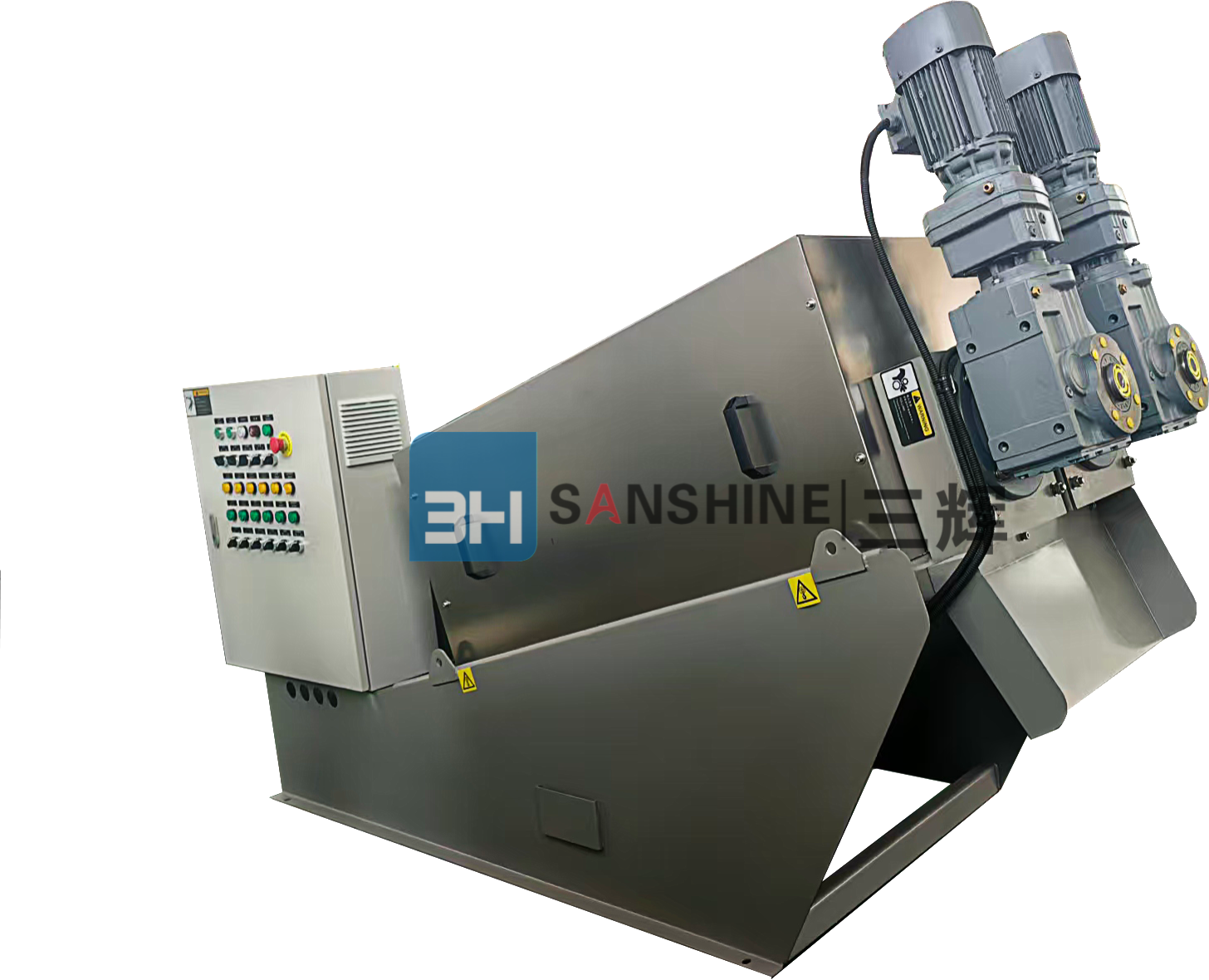

環保脫水領域的創新突破在污水處理與污泥減量領域,疊螺機憑借其高效、節能、防堵塞的獨特優勢,成為中小型污水處理廠、食品加工、化工等行業的常見設備。其運行原理融合了螺旋擠壓與動靜環片過濾技術,通過三階段漸進式脫水實現污泥固液分離。本文將從技術原理、結構組成、運行流程三大維度,深度解析疊螺機的創新設計。

一、三階段脫水:從濃縮到泥餅的精密控制疊螺機的脫水過程分為濃縮、脫水、自清洗三大階段,每個階段均通過精密的機械設計實現高效運行: 重力濃縮階段污泥進入設備后,在緩慢旋轉的螺旋軸推動下,通過前端較寬的動靜環片間隙。此時,自由水在重力作用下通過0.3-1.5mm的濾縫快速排出,污泥體積縮減60%-70%,濃度提升至4%-6%。這一階段無需額外壓力,只依靠重力即可完成初步固液分離。螺旋擠壓脫水階段濃縮后的污泥進入脫水段,螺旋軸螺距沿泥餅出口方向逐漸縮小(從50mm遞減至10mm),環片間隙同步收窄。在背壓板形成的機械阻力下,污泥受到三重擠壓: 空間擠壓:螺旋腔體積持續收縮,污泥被強制壓縮; 剪切力擠壓:螺旋軸旋轉產生的剪切力破壞污泥絮團結構,釋放結合水; 背壓增壓:出口處背壓板可調節壓力范圍(0.2-0.6MPa),進一步強化脫水效果。泥餅含水率可降至70%-85%,滿足環保排放標準。 動態自清洗階段螺旋軸旋轉帶動游動環與固定環產生相對運動,形成“刮擦-沖洗”循環: 機械清掃:游動環旋轉時持續清掃固定環表面,防止污泥粘附; 反沖洗系統:設備配備高壓噴淋裝置,可定時對濾縫進行反向沖洗,徹底清理殘留污泥。這一設計使疊螺機無需停機清理,運行穩定性較傳統帶式脫水機提升40%以上。

二、結構創新:動靜環片與螺旋軸的協同設計疊螺機的主要部件由螺旋軸、動靜環片組、背壓板構成,其創新設計實現高效脫水與防堵塞的平衡: 螺旋軸:采用變螺距設計,前端螺距大(50mm)利于污泥輸送,末端螺距小(10mm)強化擠壓;表面經耐磨堆焊處理,使用壽命延長至5年以上。動靜環片組:由304不銹鋼制成的固定環與游動環交替疊加,形成微米級濾縫。游動環通過鍵槽與螺旋軸連接,既可隨軸旋轉,又能軸向微動,實現動態自清洗。背壓板:采用液壓調節系統,可根據污泥特性(如粘度、含砂量)實時調整出口壓力,確保泥餅含水率穩定在設定范圍。

三、運行優勢:低能耗、高效率、易維護疊螺機的運行原理賦予其明顯優勢: 節能降耗:驅動電機功率只2.2-7.5kW,較帶式脫水機節能50%以上; 處理靈活:可處理含水率99%以下的各類污泥,適應性強;維護簡便:只需定期更換螺旋軸密封件(周期≥1年),運維成本降低60%;環境友好:全封閉設計杜絕污泥泄漏,運行噪音低于65dB,符合綠色工廠標準。

技術迭代推動行業升級疊螺機通過螺旋擠壓與動靜環片過濾的協同創新,解決了傳統脫水機易堵塞、能耗高、維護難的痛點。其模塊化設計更支持多臺并聯運行,單臺處理量可達20m3/h,滿足大型項目的擴展需求。隨著環保政策趨嚴,疊螺機憑借“高效、節能、智能”的主要優勢,正成為污泥脫水領域的常用設備。