冷作模具模具鋼/高速鋼粉末工業化

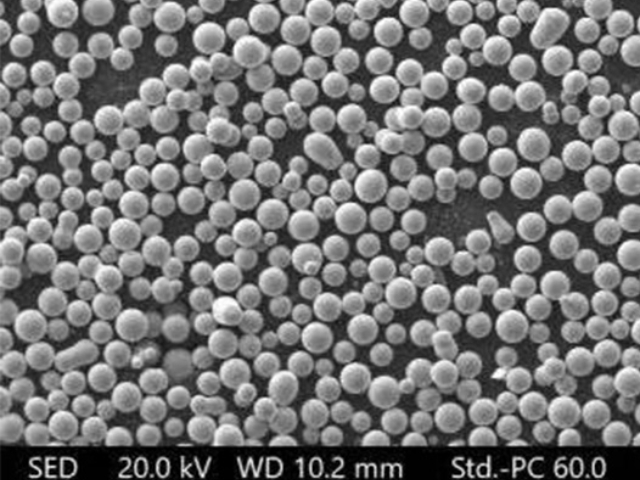

博厚新材料模具鋼粉末粒度分布集中,工藝穩定性強。公司通過三級篩分工藝嚴格控制粒度:首先采用 100 目篩去除粗顆粒,再用 325 目篩分離細粉,保留 100-325 目的粉末顆粒,其中 150-200 目顆粒占比達 70%,粒度分布跨度(D90/D10)≤2.5,遠低于行業的 4.0 標準。這種集中的粒度分布使粉末在壓制過程中的密度均勻性偏差≤0.02g/cm3,燒結后的尺寸收縮率穩定在 1.3%±0.1%,確保每批次模具的尺寸一致性。在精密連接器模具的批量生產中,采用該粉末制作的 100 套模具,型腔尺寸偏差≤0.003mm,遠優于客戶要求的 ±0.005mm,產品互換性達 100%。工藝穩定性還體現在粉末性能的長期穩定,連續 12 個月的檢測數據顯示,粉末的流動性、松裝密度等指標波動≤2%,為模具企業提供了可靠的原材料保障,減少了因粉末性能波動導致的工藝調整與廢品產生。模具鋼粉末選博厚新材料,助力模具企業降低生產成本 15%。冷作模具模具鋼/高速鋼粉末工業化

博厚新材料模具鋼粉末適合熱作模具,耐高溫氧化性能優異。其優勢在于科學的合金體系設計:粉末中鉻含量達 5%-6%,鉬含量 2%-3%,經 1050℃淬火 + 550℃回火處理后,表面形成致密的 Cr?O?與 MoO?復合氧化膜,在 600℃高溫下的氧化速率為 0.005mm/h,是傳統 H13 鋼的 1/3。在鋁合金壓鑄模具的實際使用中,模具工作表面溫度常達 550-600℃,采用該粉末制作的模具經 10 萬次壓鑄后,表面氧化層厚度 0.05mm,而傳統模具氧化層厚度達 0.15mm,且無明顯熱裂紋。此外,材料的高溫硬度達 45HRC(600℃時),確保模具在高溫下保持足夠強度,型腔變形量控制在 0.02mm 以內。這使得模具的修模周期從 3 個月延長至 5 個月,特別適用于汽車發動機缸體、變速箱殼體等大型鋁合金鑄件的批量生產,為企業減少了停機修模時間,提升了生產連續性。鉸刀模具鋼/高速鋼粉末檢測博厚新材料高速鋼粉末適配激光熔覆,涂層結合強度超 60MPa。

博厚新材料高速鋼粉末不斷迭代升級,滿足制造新需求。公司每年投入銷售額的 8% 用于研發,近三年完成 5 代粉末升級:從初代的 W6Mo5Cr4V2 基礎配方,到第 3 代添加 0.3% 稀土元素提升紅硬性,再到第 5 代納米復合粉末(含 5% 納米 WC 顆粒),使刀具壽命提升至傳統產品的 2 倍。針對新能源汽車電機殼加工需求,開發出超細晶粉末(晶粒尺寸≤5μm),制成的刀具可加工硬度 HRC55 的電機軸,效率提升 30%;為航空航天領域定制的低氧粉末(氧含量≤30ppm),3D 打印成型件致密度達 99.8%,滿足飛行器結構件要求。研發團隊與中科院合作建立 "高速鋼粉末數據庫",收錄 3000 + 組工藝參數,可快速響應客戶的個性化需求,例如為某航天企業 45 天內開發出耐 600℃高溫的特種高速鋼粉末。?

博厚新材料高速鋼粉末粉末流動性好,適合自動化生產線使用。該粉末經氣流分級和表面改性處理,霍爾流速穩定在 22-25s/50g,松裝密度 4.6-4.8g/cm3,滿足自動化送粉系統對流動性的嚴苛要求。在某刀具廠的全自動粉末冶金生產線上,其表現為:送粉管道(內徑 8mm)無堵塞,連續 8 小時生產的送粉量偏差≤2%;填充模具型腔時無死角,復雜形狀刀具坯體的填充率達 100%。相比流動性 30s/50g 的普通粉末,換粉停機時間從每班次 2 次減少至 0 次,設備利用率提升 18%。粉末的抗吸潮性能(在 RH85% 環境下放置 72 小時流動性保持率≥90%),解決了南方潮濕地區自動化生產中的結塊難題,某珠三角企業使用后,廢品率從 5% 降至 1.2%,年節省原材料成本 80 萬元。?博厚新材料的模具鋼粉末粒度均勻,能提升模具成型精度。

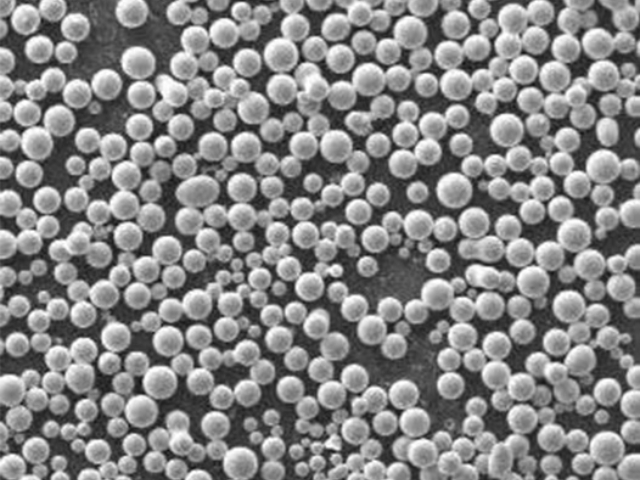

模具鋼粉末選博厚新材料,粉末松裝密度控制,成型一致性好。博厚新材料通過多維度工藝調控實現松裝密度的控制:首先采用激光粒度分析儀對粉末進行分級篩選,確保 15-53μm 粒徑顆粒占比穩定在 90% 以上;其次通過超音速氣霧化工藝將粉末球形度提升至 95%,減少顆粒間的機械咬合;再經低溫退火去除顆粒表面應力,使表面粗糙度控制在 Ra0.8μm 以下。這些措施讓松裝密度穩定在 4.5-4.8g/cm3,每批次波動不超過 ±0.1g/cm3。在實際成型中,這種穩定性體現為壓坯密度偏差≤±0.02g/cm3,某汽車模具廠用其生產的 1000 件沖壓模坯體,尺寸公差全部控制在 ±0.03mm 內,硬度波動 2HRC,遠優于行業 ±5HRC 的標準。成型一致性不降低了后續加工的磨削量(每件減少 0.5mm 加工余量),還使模具壽命標準差從 15% 降至 5%,大幅提升了批量生產的穩定性。?博厚新材料的模具鋼粉末熱處理工藝簡單,易操作。鉸刀模具鋼/高速鋼粉末進貨價

高速鋼粉末選博厚新材料,可滿足復雜形狀刀具的近凈成形。冷作模具模具鋼/高速鋼粉末工業化

高速鋼粉末選博厚新材料,可實現刀具表面梯度耐磨強化。博厚新材料通過特殊的粉末配比和工藝設計,使得高速鋼粉末在噴涂或燒結過程中,能夠在刀具表面形成從表層到芯部的硬度梯度變化。表層具有極高的硬度,可達 65-68HRC,以保證優異的耐磨性;而靠近芯部的區域硬度逐漸降低,保持較好的韌性,避免刀具在使用過程中出現崩刃現象。這種梯度結構的形成,是通過控制粉末中合金元素的分布和熱處理工藝實現的,例如在粉末中添加不同比例的碳化物形成元素,并通過分段式的加熱和冷卻過程,使合金元素在不同區域形成不同的析出相。在實際應用中,采用這種梯度強化的刀具,在加工高硬度材料時,既能夠承受劇烈的磨損,又能抵御沖擊載荷,使用壽命比傳統均質刀具提高了一倍以上。某齒輪加工廠使用該工藝制作的齒輪銑刀,加工效率提升了 30%,同時刀具的更換頻率降低了 50%。冷作模具模具鋼/高速鋼粉末工業化

- 超音速噴涂鎳基自熔合金粉末供應商 2025-12-05

- 不開裂鐵基粉末模型設計 2025-12-05

- 湖南粉末冶金鐵基粉末材料分類 2025-12-04

- 等離子噴涂鐵基粉末技術設備 2025-12-04

- 雙相不銹鋼粉末不銹鋼粉材料分類 2025-12-03

- 奧氏體不銹鋼不銹鋼粉價錢 2025-12-03

- 柱塞鎳基自熔合金粉末要多少錢 2025-12-02

- 湖南脫渣性鐵基粉末質檢 2025-12-02

- 湖南冶煉鐵基粉末代理品牌 2025-12-01

- 耐腐蝕不銹鋼粉應用 2025-12-01

- 銷售鈦板制造廠家 2025-12-06

- 鄂爾多斯口碑比較好的通纜鉆桿推薦 2025-12-06

- 東莞實用陶瓷原材料 2025-12-06

- 南京常規不銹鋼制品廠家供應 2025-12-06

- 山東螺紋連接法蘭制造 2025-12-06

- 寧波水處理用鈦陽極貨源廠家 2025-12-06

- 杭州哪里陶瓷 2025-12-06

- 銅川TA11鈦標準件廠家 2025-12-06

- 江蘇優特強度鋼板供應商家 2025-12-06

- 好用的骨架油封應用行業 2025-12-06