性價比高模具鋼/高速鋼粉末市面價

博厚新材料的模具鋼粉末耐蝕性好,適合潮濕環境下的模具使用。其耐蝕性源于科學的合金成分與表面處理:粉末中鉻含量達 13%-14%,經燒結后形成連續的富鉻鈍化膜,在中性鹽霧測試中,720 小時無紅銹產生,而普通模具鋼在 240 小時即出現銹蝕;同時,添加 0.2% 的鈮元素,防止晶界腐蝕,提高材料在潮濕環境中的穩定性。在南方潮濕地區的注塑模具應用中,采用該粉末制作的模具型腔在連續生產(相對濕度 85%)6 個月后,仍保持光潔表面,無銹蝕痕跡,而傳統模具在 3 個月后即需進行除銹處理。對于水產養殖設備的塑料模具,其耐海水霧氣腐蝕性能尤為突出,模具維護周期從 2 個月延長至 6 個月,減少了因銹蝕導致的產品表面缺陷,產品合格率提升 15%。這種優良的耐蝕性使模具能在潮濕、多霧等惡劣環境中穩定工作,降低了企業的維護成本與生產中斷風險。博厚新材料高速鋼粉末用于齒輪刀具,精度可達 IT5 級。性價比高模具鋼/高速鋼粉末市面價

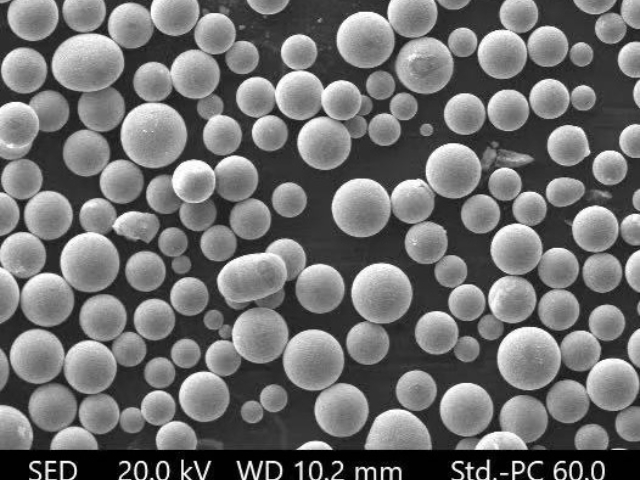

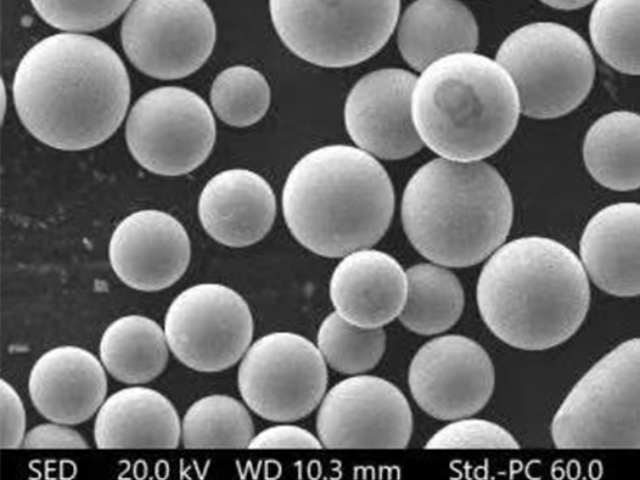

高速鋼粉末選博厚新材料,可滿足復雜形狀刀具的近凈成形。這得益于其優異的粉末流動性與壓制成型性:粉末的松裝密度穩定在 4.5-4.8g/cm3,霍爾流速≤25s/50g,能均勻填充復雜模具型腔的細微結構,如螺旋立銑刀的排屑槽、絲錐的螺紋齒形等。在成型過程中,粉末的壓縮性可達 6.8g/cm3(壓制壓力 600MPa),經燒結后尺寸收縮率穩定在 1.2%-1.5%,且各向同性收縮偏差≤0.1%,使復雜刀具的近凈成形率達 95% 以上。以整體硬質合金鉆頭為例,傳統鍛造工藝需切除 30% 的材料,而采用該粉末近凈成形后,材料利用率從 70% 提升至 90%,單支鉆頭的材料成本降低 20%。對于帶內冷卻孔的整體刀具,粉末可直接填充孔道結構,避免后續鉆孔加工,生產周期縮短 50%,尤其適合航空航天領域的復雜異形刀具制造,滿足高精度、高效率的生產需求。復雜刀具模具鋼/高速鋼粉末交易價格模具鋼粉末選博厚新材料,燒結后的韌性比鑄造材料更優。

高速鋼粉末選博厚新材料,可實現刀具表面梯度耐磨強化。博厚新材料通過特殊的粉末配比和工藝設計,使得高速鋼粉末在噴涂或燒結過程中,能夠在刀具表面形成從表層到芯部的硬度梯度變化。表層具有極高的硬度,可達 65-68HRC,以保證優異的耐磨性;而靠近芯部的區域硬度逐漸降低,保持較好的韌性,避免刀具在使用過程中出現崩刃現象。這種梯度結構的形成,是通過控制粉末中合金元素的分布和熱處理工藝實現的,例如在粉末中添加不同比例的碳化物形成元素,并通過分段式的加熱和冷卻過程,使合金元素在不同區域形成不同的析出相。在實際應用中,采用這種梯度強化的刀具,在加工高硬度材料時,既能夠承受劇烈的磨損,又能抵御沖擊載荷,使用壽命比傳統均質刀具提高了一倍以上。某齒輪加工廠使用該工藝制作的齒輪銑刀,加工效率提升了 30%,同時刀具的更換頻率降低了 50%。

博厚新材料高速鋼粉末適配激光熔覆,涂層結合強度超 60MPa。這一性能得益于粉末的特殊設計:粉末粒度控制在 53-150μm,流動性達 20s/50g,能在激光熔覆過程中均勻送入熔池,避免因顆粒過大導致的熔合不良;同時,粉末的成分與基材(如 45# 鋼)匹配,通過添加 0.5% 的硅元素降低熔池粘度,促進界面冶金結合。經測試,激光熔覆后的涂層與基材結合強度達 62-65MPa,遠超行業 50MPa 的標準,且涂層內無裂紋、氣孔等缺陷。在軋輥修復應用中,采用該粉末熔覆的軋輥表面硬度達 60HRC,結合強度確保在軋制過程中不脫落,使用壽命從 3 個月延長至 8 個月,單根軋輥的修復成本為更換新輥的 1/3。此外,粉末的激光吸收率達 85%,熔覆效率比普通粉末提高 20%,特別適合大型零部件的表面強化與修復,為企業提供了高效、低成本的再制造解決方案。用博厚新材料高速鋼粉末制作的銑刀,可加工 HRC60 以上材料。

模具鋼粉末選博厚新材料,燒結后的韌性比鑄造材料更優。粉末冶金工藝避免了鑄造過程中的成分偏析與粗大碳化物,使材料組織均勻,碳化物顆粒尺寸細化至 2-5μm,且分布彌散,從而提升韌性。經沖擊韌性測試,該粉末燒結后的材料沖擊功達 25J/cm2,而同等成分的鑄造模具鋼沖擊功為 15J/cm2,韌性提升 67%。在冷擠壓模具應用中,高韌性使模具能承受更大的沖擊載荷,開裂率從鑄造材料的 8% 降至 2% 以下。在測試中,采用該粉末制作的 φ50mm 冷擠壓凸模,在擠壓 304 不銹鋼時,使用壽命達 8000 次,是鑄造模具的 2 倍。對于形狀復雜的模具,如帶拐角的異形沖壓模,高韌性可避免因應力集中導致的早期失效,模具的修模周期延長 50%,為企業減少了停機損失與模具采購成本。博厚新材料高速鋼粉末激光熔覆層硬度均勻,偏差≤2HRC。工具鋼模具鋼/高速鋼粉末模型設計

高速鋼粉末選博厚新材料,高溫回火后硬度保持率超 90%。性價比高模具鋼/高速鋼粉末市面價

高速鋼粉末選博厚新材料,燒結后硬度可達 65HRC 以上。這一性能得益于其科學的合金成分設計與嚴格的生產管控:粉末中鎢、鉬、釩等合金元素含量配比,其中釩含量穩定在 3.0%-3.5%,能在燒結過程中形成大量細小彌散的 VC 硬質相,提升材料硬度。生產中采用真空感應熔煉技術,確保合金元素均勻分布,避免成分偏析導致的硬度波動。經實驗驗證,該粉末在 1220℃真空燒結并經 560℃三次回火處理后,硬度穩定維持在 65-68HRC,且同一批次粉末的硬度偏差不超過 ±1HRC。如此高的硬度使其制成的刀具能輕松切削 HRC50 以上的合金材料,在汽車變速箱齒輪加工中,單把刀具的切削次數可達傳統高速鋼刀具的 3 倍以上,大幅提升了加工效率與刀具壽命。性價比高模具鋼/高速鋼粉末市面價

- 超音速噴涂鎳基自熔合金粉末供應商 2025-12-05

- 不開裂鐵基粉末模型設計 2025-12-05

- 湖南粉末冶金鐵基粉末材料分類 2025-12-04

- 等離子噴涂鐵基粉末技術設備 2025-12-04

- 雙相不銹鋼粉末不銹鋼粉材料分類 2025-12-03

- 奧氏體不銹鋼不銹鋼粉價錢 2025-12-03

- 柱塞鎳基自熔合金粉末要多少錢 2025-12-02

- 湖南脫渣性鐵基粉末質檢 2025-12-02

- 湖南冶煉鐵基粉末代理品牌 2025-12-01

- 耐腐蝕不銹鋼粉應用 2025-12-01

- 銷售鈦板制造廠家 2025-12-06

- 鄂爾多斯口碑比較好的通纜鉆桿推薦 2025-12-06

- 東莞實用陶瓷原材料 2025-12-06

- 南京常規不銹鋼制品廠家供應 2025-12-06

- 山東螺紋連接法蘭制造 2025-12-06

- 寧波水處理用鈦陽極貨源廠家 2025-12-06

- 杭州哪里陶瓷 2025-12-06

- 銅川TA11鈦標準件廠家 2025-12-06

- 江蘇優特強度鋼板供應商家 2025-12-06

- 好用的骨架油封應用行業 2025-12-06