Inconel825鎳基高溫合金粉末特價

博厚新材料為每位客戶建立動態材料檔案,內容包括:①歷史采購記錄(型號、批次、用量);②工況參數(溫度、介質、載荷);③涂層性能數據(硬度、磨損率);④失效分析報告。某汽車零部件廠商檔案顯示,其使用的鎳基粉末在渦輪增壓工況下 5000 小時后硬度衰減 15%,研發團隊調整 B、Si 含量(B 從 3%→3.5%),使新批次衰減率降至 8%,壽命提升 40%。檔案系統還支持行業數據對標,通過分析 10 家同類,發現某型號粉末在海水含砂量>0.5% 時磨損加劇,隨即開發高 WC(15%)改良型,為海洋工程客戶提供適配材料,這種數據驅動的優化模式,使客戶獲得持續迭代的材料解決方案。博厚新材料鎳基高溫合金粉末以鎳為基礎原料,經嚴格篩選和檢測,確保粉末品質優良。Inconel825鎳基高溫合金粉末特價

采用博厚新材料鎳基高溫合金粉末制造的零部件,憑借其優異的性能,能夠有效降低設備的維護成本和停機時間,為企業帶來的經濟效益。在能源電力行業,使用該粉末制造的燃氣輪機葉片,由于其良好的耐高溫、耐磨和抗腐蝕性能,減少了葉片表面的磨損和腐蝕程度,延長了葉片的使用壽命,從而降低了葉片的更換頻率和維護成本。據統計,某燃氣輪機發電廠采用博厚新材料鎳基高溫合金粉末葉片后,每年可減少葉片更換費用 300 萬元,同時由于設備可靠性提高,停機檢修時間從每年 60 小時縮短至 20 小時,多發電約 1000 萬度,增加經濟效益 800 萬元。在冶金行業,使用該粉末涂層修復的高爐風口、渣口等部件,能夠有效抵御高溫鐵水和爐渣的侵蝕,延長部件使用壽命 2 - 3 倍,減少了因部件損壞導致的高爐休風次數,提高了高爐的作業率,為企業創造了可觀的經濟效益。HVOF鎳基高溫合金粉末應用采用博厚新材料鎳基高溫合金粉末制成的零部件,在高溫高壓工況下,依然能保持良好的尺寸穩定性。

博厚新材料開設系統化的粉末應用培訓課程,課程體系包含理論教學與實操訓練兩大模塊。理論部分涵蓋涂層設計原理(如結合強度計算、耐磨耐蝕機制)、材料選型邏輯(不同工況下的粉末匹配);實操環節提供 HVOF、激光熔覆等設備的現場操作訓練,學員可親手完成從粉末預處理到涂層性能測試的全流程。某新入行的表面處理企業參加培訓后,掌握了 Ni60A 粉末的火焰噴焊工藝,將產品不良率從 30% 降至 5%,月產能提升至 2000 件。課程還設置案例研討環節,分享 100 + 行業實戰經驗,如海洋工程中的防鹽霧涂層工藝、模具修復中的裂紋預防措施等,幫助客戶快速提升技術能力。

博厚新材料建立了覆蓋鎳基高溫合金粉末生產全生命周期的智能監控系統。熔煉環節采用紅外測溫儀實時監測爐溫(精度 ±1℃),通過真空度傳感器將熔煉環境控制在 10?3Pa 以下;氣霧化過程中,利用激光粒度儀在線檢測粉末粒徑,當偏差超過設定值 0.5μm 時,系統自動調整霧化參數;后處理階段,通過自動稱重、掃碼追溯系統實現批次信息全記錄。這種全流程精密監測使產品批次合格率穩定在 99.8% 以上,某汽車渦輪增壓器客戶連續 3 年采購零退貨,充分驗證了質量控制體系的可靠性。博厚新材料始終以客戶需求為導向,不斷優化鎳基高溫合金粉末的性能和質量,為客戶創造更大價值。

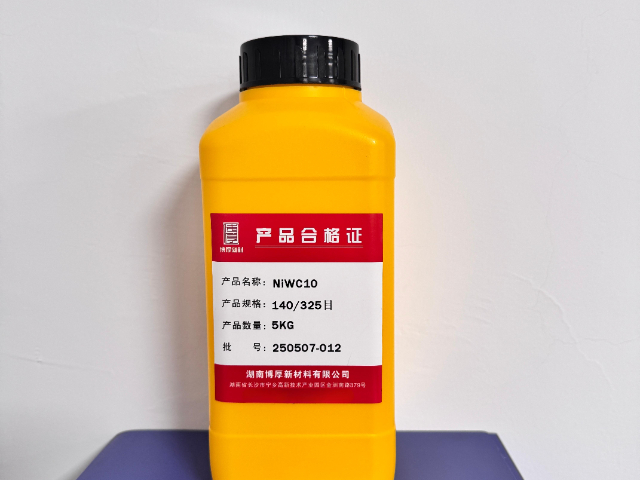

博厚新材料為鎳基自熔合金粉末建立全生命周期追溯系統,每批次產品附帶二維碼標簽,掃碼可查詢從原料批次(如鎳板批號 Ni20230518)、熔煉參數(溫度 1550℃,時間 2h)、霧化壓力(12MPa)到性能檢測報告(抗拉強度、硬度值)的全流程數據。某客戶通過掃碼發現一批次粉末的粒度分布與標準值偏差 0.5μm,系統自動追溯到霧化環節的氣體壓力波動,博厚立即啟動召回并補償客戶損失,這種透明化追溯機制使客戶信任度提升至 99%。該系統還支持批次性能趨勢分析,通過對比不同批次數據,持續優化生產工藝,近一年因質量問題的投訴率下降 85%。博厚新材料不斷優化鎳基高溫合金粉末的生產工藝,致力于為客戶提供更好品質的產品。抗氧化鎳基高溫合金粉末供應

博厚新材料鎳基高溫合金粉末適用于激光熔覆、熱等靜壓等多種先進制造工藝。Inconel825鎳基高溫合金粉末特價

湖南博厚新材料售后團隊配備便攜式檢測設備,可提供現場涂層失效分析服務。某礦山破碎機顎板涂層出現剝落,工程師攜帶 SEM 現場觀察發現微米級氣孔(5-10μm),EDS 檢測顯示氣孔周邊 Cl 元素含量 1.2%,判斷為原料水分分解導致應力腐蝕。團隊即時提出改進方案:①粉末 150℃烘干 4h;②噴涂前基體預熱至 150℃;③添加 0.5% Mg 抑制 Cl?滲透,改進后涂層壽命從 2 個月延長至 8 個月。這種 “24 小時響應,48 小時到場” 的售后機制,年均解決 120 + 起失效案例,涉及石油、航空等領域,平均縮短故障排查時間 70%,為客戶減少停產損失超 5000 萬元 / 年。Inconel825鎳基高溫合金粉末特價

- 超音速噴涂鎳基自熔合金粉末供應商 2025-12-05

- 不開裂鐵基粉末模型設計 2025-12-05

- 湖南粉末冶金鐵基粉末材料分類 2025-12-04

- 等離子噴涂鐵基粉末技術設備 2025-12-04

- 雙相不銹鋼粉末不銹鋼粉材料分類 2025-12-03

- 奧氏體不銹鋼不銹鋼粉價錢 2025-12-03

- 柱塞鎳基自熔合金粉末要多少錢 2025-12-02

- 湖南脫渣性鐵基粉末質檢 2025-12-02

- 湖南冶煉鐵基粉末代理品牌 2025-12-01

- 耐腐蝕不銹鋼粉應用 2025-12-01

- 銷售鈦板制造廠家 2025-12-06

- 鄂爾多斯口碑比較好的通纜鉆桿推薦 2025-12-06

- 臺州銷售電鍍用鈦陽極生產廠家 2025-12-06

- 安徽哪里有通纜鉆桿廠家推薦 2025-12-06

- 東莞實用陶瓷原材料 2025-12-06

- 南京常規不銹鋼制品廠家供應 2025-12-06

- 山東螺紋連接法蘭制造 2025-12-06

- 寧波水處理用鈦陽極貨源廠家 2025-12-06

- 杭州哪里陶瓷 2025-12-06

- 銅川TA11鈦標準件廠家 2025-12-06