Monel400鎳基高溫合金粉末大概多少錢

在航空發動機渦輪葉片制造中,博厚新材料鎳基高溫合金粉末發揮著關鍵作用。通過定向凝固技術,使粉末制備的葉片形成柱狀晶組織,提高高溫蠕變性能。葉片表面采用該粉末進行激光熔覆制備的熱障涂層,熱導率低至 1.2W/m?K,可降低基體溫度 150℃,有效延長葉片使用壽命。某型號航空發動機采用該粉末制造的渦輪葉片,經 1000 小時臺架試車與 500 小時空中飛行驗證,各項性能指標穩定,發動機推力提升 3%,油耗降低 2%,為我國航空發動機技術進步做出重要貢獻。在汽車發動機的關鍵部件制造中,博厚新材料鎳基高溫合金粉末展現出良好的應用潛力。Monel400鎳基高溫合金粉末大概多少錢

博厚新材料鎳基高溫合金粉末的性能優勢,深度植根于科學嚴謹的成分配比設計體系。公司依托 Thermo-Calc 相圖計算軟件的熱力學模擬能力,結合機器學習算法的大數據分析優勢,構建了包含 5000 組實驗數據的成分 - 性能數據庫。該數據庫覆蓋鎳、鉻、鉬、鎢、鈦、鋁等 20 余種合金元素的配比組合,通過高斯過程回歸模型對數據進行訓練,實現成分設計與性能預測的耦合。以某型航空用粉末配方為例,研發團隊通過數據庫分析發現,當 Ti(鈦)與 Al(鋁)含量比精確控制為 1.8:1 時,合金凝固過程中會形成理想的 γ'/γ 雙相結構。其中,γ' 相(Ni?(Al,Ti))以直徑 200-300nm 的球形顆粒均勻彌散在 γ 基體中,形成 "彌散強化" 效應,使材料屈服強度提升 25% 至 850MPa,同時保持 15% 以上的延伸率。這種微觀結構設計既滿足了航空發動機渦輪葉片對 900℃高溫強度的嚴苛要求(持久強度≥700MPa),又通過優化鎢、鉬等元素的固溶強化作用,將材料成本控制在傳統單晶合金的 60% 以內。渦輪擋板鎳基高溫合金粉末市場報價博厚新材料鎳基高溫合金粉末的生產過程綠色環保,符合可持續發展的理念。

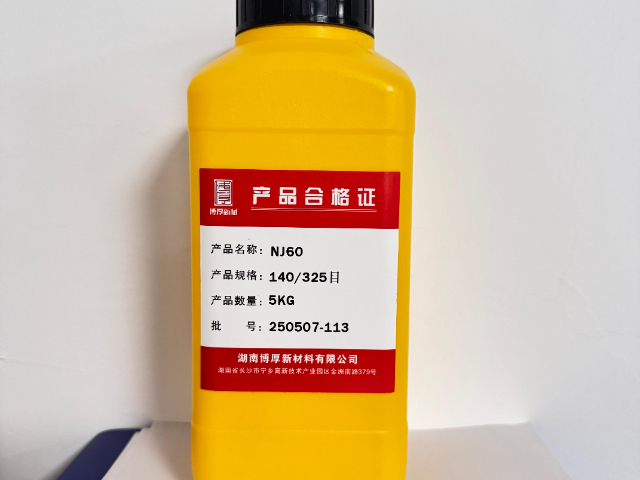

博厚新材料始終將品質視為企業發展的生命線,在鎳基高溫合金粉末的生產過程中,建立了一套嚴苛且完善的質量控制體系。從原材料采購環節開始,就對每一批次的鎳、鉻、鉬等基礎原料進行嚴格篩選和檢測,通過電感耦合等離子體質譜儀(ICP - MS)精確分析元素含量,確保原料純度達到 99.99% 以上,有害雜質含量低于行業標準。在生產過程中,采用先進的智能控制系統對熔煉、氣霧化、篩分等每一道工序進行實時監控。例如,在熔煉工序中,通過紅外測溫儀將爐溫精確控制在 ±1℃范圍內;氣霧化過程中,利用激光粒度儀在線監測粉末粒徑,一旦出現偏差,系統自動調整霧化參數,確保粉末粒度分布均勻穩定。每批次產品生產完成后,還要經過多輪嚴格的質量檢測,包括化學成分分析、物理性能測試、金相組織觀察等,只有完全符合企業內部制定的高標準要求,產品才能進入市場,真正做到從源頭到成品的全流程品質把控。

在新材料研發領域,博厚鎳基高溫合金粉末持續突破技術瓶頸:通過 “雙級氣霧化 + 真空熱處理” 工藝,將粉末氧含量從行業平均 150ppm 降至 60ppm 以下,打破國外企業對低氧粉末的壟斷;開發的納米晶強化技術,使 γ' 相尺寸從 500nm 細化至 200nm,材料高溫強度提升 25%;針對固態電池需求,研發出高導電鎳基復合粉末(電導率≥180W/m?K),解決了傳統材料在高溫下導電性衰減的難題。這些突破依托 20 名博士領銜的研發團隊,年均投入營收 10% 用于技術創新,累計獲得發明 15 項,其中 “一種高熵鎳基高溫合金粉末的制備方法” 獲國家技術發明獎,推動我國高溫合金材料從跟跑到并跑的跨越。博厚新材料對鎳基高溫合金粉末的質量檢測涵蓋多個維度,確保產品質量萬無一失。

在汽車發動機的關鍵部件制造中,博厚新材料鎳基高溫合金粉末展現出良好的應用潛力。隨著汽車行業對發動機性能要求的不斷提高,如更高的熱效率、更低的排放和更長的使用壽命,發動機部件需要在更苛刻的高溫、高壓環境下工作。博厚新材料的鎳基高溫合金粉末具有優異的高溫強度、抗氧化性和抗疲勞性能,能夠滿足汽車發動機關鍵部件的使用要求。例如,在渦輪增壓器的渦輪和軸的制造中,采用該粉末通過粉末冶金或增材制造工藝制備的部件,能夠承受更高的渦輪轉速和排氣溫度,提高渦輪增壓器的效率和可靠性;在發動機排氣系統中,使用該粉末制造的排氣歧管和催化轉換器載體,具有良好的耐高溫和抗熱震性能,減少了部件的熱疲勞裂紋和變形,延長了排氣系統的使用壽命。此外,鎳基高溫合金粉末的輕量化特性,還可以幫助汽車實現減重目標,提高燃油經濟性,符合汽車行業節能減排的發展趨勢,為汽車發動機的技術升級和性能提升提供了新的材料解決方案。通過先進的檢測設備和嚴格的質量檢測體系,博厚新材料確保每一批鎳基高溫合金粉末都符合高標準要求。渦輪擋板鎳基高溫合金粉末行業報價

憑借良好的熱疲勞性能,博厚新材料鎳基高溫合金粉末可有效減少部件在熱循環過程中的損傷。Monel400鎳基高溫合金粉末大概多少錢

在粉末粒度控制領域,博厚新材料依托自主研發的 “雙級氣霧化 - 旋風分級” 工藝,實現粒徑的調控。一級霧化采用高壓氮氣(壓力 10 - 15MPa)將熔融態合金破碎成初步顆粒,二級霧化通過優化氣體流場結構,使粉末粒徑分布在 15 - 53μm 區間占比達 95% 以上,且粒度分布曲線標準差≤5μm。這種均勻的粒徑分布提升了粉末的流動性(霍爾流速≤15s/50g),在激光選區熔化(SLM)工藝中,鋪粉層厚度偏差可控制在 ±0.02mm,有效避免因粉末團聚導致的成型缺陷。某 3D 打印企業采用該粉末制造的航空發動機燃油噴嘴,成型精度達 ±0.1mm,良品率從 75% 提升至 92%。Monel400鎳基高溫合金粉末大概多少錢

- 超音速噴涂鎳基自熔合金粉末供應商 2025-12-05

- 不開裂鐵基粉末模型設計 2025-12-05

- 湖南粉末冶金鐵基粉末材料分類 2025-12-04

- 等離子噴涂鐵基粉末技術設備 2025-12-04

- 雙相不銹鋼粉末不銹鋼粉材料分類 2025-12-03

- 奧氏體不銹鋼不銹鋼粉價錢 2025-12-03

- 柱塞鎳基自熔合金粉末要多少錢 2025-12-02

- 湖南脫渣性鐵基粉末質檢 2025-12-02

- 湖南冶煉鐵基粉末代理品牌 2025-12-01

- 耐腐蝕不銹鋼粉應用 2025-12-01

- 蘇州優勢角鋼貨源充足 2025-12-08

- 濱江區密封條生產廠家 2025-12-08

- 江蘇定制破碎機 2025-12-08

- 吳中區好用的金屬鈑金制品制作 2025-12-08

- 虎丘區定制金屬鈑金制品價目表 2025-12-08

- 河北誰家有鋯鍛件供應商 2025-12-08

- 江西合成骨粉價格 2025-12-08

- 西藏高質量AR玻璃聯系人 2025-12-08

- 重慶鎢片加工 2025-12-08

- 新吳區制造精密鋼管供應商家 2025-12-08