天津高溫磁控濺射設備

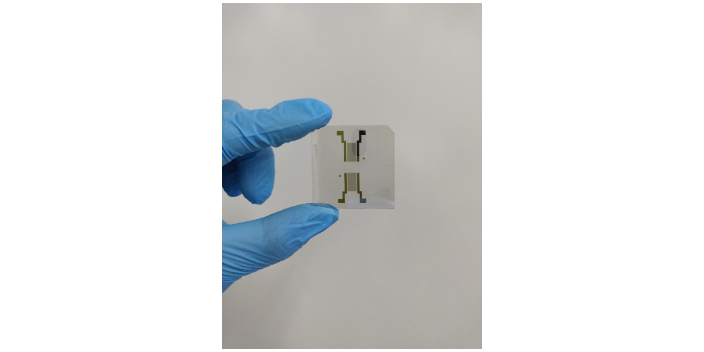

靶材是磁控濺射制備薄膜的源頭,其質量和純度對薄膜質量具有決定性影響。因此,在磁控濺射制備薄膜之前,應精心挑選靶材,確保其成分、純度和結構滿足薄膜制備的要求。同時,靶材的表面處理也至關重要,通過拋光、清洗等步驟,可以去除靶材表面的雜質和缺陷,提高濺射效率和薄膜質量。濺射參數是影響薄膜質量的關鍵因素之一,包括濺射功率、濺射氣壓、靶基距、基底溫度等。通過精確控制這些參數,可以優化薄膜的物理、化學和機械性能。襯底支架是用于在沉積過程中將襯底固定到位的裝置。天津高溫磁控濺射設備

磁控濺射是一種常用的薄膜制備技術,其操作流程主要包括以下幾個步驟:1.準備工作:首先需要準備好目標材料、基底材料、磁控濺射設備和相關工具。2.清洗基底:將基底材料進行清洗,以去除表面的雜質和污染物,保證基底表面的平整度和光潔度。3.安裝目標材料:將目標材料固定在磁控濺射設備的靶材架上,并將靶材架安裝在濺射室內。4.抽真空:將濺射室內的空氣抽出,以達到高真空狀態,避免氣體分子對濺射過程的干擾。5.磁控濺射:通過加熱靶材,使其表面發生濺射,將目標材料的原子或分子沉積在基底表面上,形成薄膜。6.結束濺射:當目標材料的濺射量達到預定值時,停止加熱靶材,結束濺射過程。7.取出基底:將基底材料從濺射室內取出,進行后續處理,如退火、表面處理等。總之,磁控濺射的操作流程需要嚴格控制各個環節,以保證薄膜的質量和穩定性北京專業磁控濺射特點磁控濺射技術可以通過控制磁場強度和方向,調節薄膜的成分和結構,實現對薄膜性質的精細調控。

磁控濺射制備薄膜應用于哪些領域?在航空航天領域,磁控濺射技術被普遍應用于制備耐磨、耐腐蝕、抗刮傷等功能薄膜,提高航空航天器件的性能和使用壽命。例如,在航空發動機葉片、渦輪盤等關鍵零部件上,通過磁控濺射技術可以鍍制高溫抗氧化膜、熱障涂層等,提高零部件的耐高溫性能和抗腐蝕性能,延長發動機的使用壽命。此外,磁控濺射技術還可以用于制備衛星和航天器上的導電膜、反射膜等功能性薄膜,滿足航空航天器件對性能的特殊要求。

操作人員是磁控濺射設備運行和維護的主體,其操作技能和安全意識直接影響到設備的運行效率和安全性。因此,應定期對操作人員進行培訓,提高他們的操作技能和安全意識。培訓內容應包括設備的基本操作、維護保養要點、緊急處理措施等。同時,應強調安全操作規程,確保操作人員在操作過程中嚴格遵守安全規定,避免發生意外事故。隨著科技的進步和磁控濺射技術的不斷發展,一些先進技術被引入到磁控濺射設備的維護和保養中,以提高設備的穩定性和可靠性。例如,采用智能監控系統對設備的運行狀態進行實時監測,一旦發現異常立即報警并采取相應的處理措施;采用先進的清洗技術和材料,提高設備的清潔度和使用壽命;采用自動化和智能化技術,減少人工操作帶來的誤差和安全隱患。磁控濺射是一種高效的薄膜制備技術,可以制備出高質量的金屬、合金、氧化物等材料薄膜。

在當今的材料科學與工程技術領域,磁控濺射技術作為一種重要的物理的氣相沉積(PVD)方法,憑借其高效、環保和易控的特點,在制備高質量薄膜方面發揮著不可替代的作用。磁控濺射技術是一種利用磁場控制電子運動以加速靶材濺射的鍍膜技術。在高真空環境下,通過施加電壓使氬氣電離,并利用磁場控制電子運動,使電子在靶面附近做螺旋狀運動,從而增加電子撞擊氬氣產生離子的概率。這些離子在電場作用下加速轟擊靶材表面,使靶材原子或分子被濺射出來并沉積在基片上形成薄膜。通過采用不同的濺射氣體(如氬氣、氮氣和氧氣等),可以獲得具有不同特性的磁控濺射薄膜。山東專業磁控濺射用處

磁控濺射過程中,需要避免濺射顆粒對基片的污染。天津高溫磁控濺射設備

射頻電源的使用可以沖抵靶上積累的電荷,防止靶中毒現象的發生。雖然射頻設備的成本較高,但其應用范圍更廣,可以濺射包括絕緣體在內的多種靶材。反應磁控濺射是在濺射過程中或在基片表面沉積成膜過程中,靶材與氣體粒子反應生成化合物薄膜。這種方法可以制備高純度的化合物薄膜,并通過調節工藝參數來控制薄膜的化學配比和特性。非平衡磁控濺射通過調整磁場結構,將陰極靶面的等離子體引到濺射靶前的更普遍區域,使基體沉浸在等離子體中。這種方法不僅提高了濺射效率和沉積速率,還改善了膜層的質量,使其更加致密、結合力更強。天津高溫磁控濺射設備

- 江西金屬晶圓鍵合實驗室 2025-12-06

- 浙江套刻電子束曝光服務 2025-12-06

- 吉林套刻電子束曝光加工 2025-12-06

- 福建表面活化晶圓鍵合加工 2025-12-06

- 遼寧微納光刻電子束曝光外協 2025-12-06

- 珠海精密加工電子束曝光工藝 2025-12-06

- 北京硅熔融晶圓鍵合價格 2025-12-06

- 江西等離子體晶圓鍵合加工工廠 2025-12-06

- 吉林直接晶圓鍵合外協 2025-12-06

- 佛山電子束曝光外協 2025-12-06

- 寶山區優勢電阻芯片量大從優 2025-12-08

- 揭陽SMD5032貼片晶振廠家價格 2025-12-08

- 靜安區不銹鋼板 2025-12-08

- 奉賢區本地電阻芯片銷售廠 2025-12-08

- 濱湖區通用充電樁銷售銷售價格 2025-12-08

- 800A0R3BT250XT 2025-12-08

- 工字電感套管機溫度 2025-12-08

- 壓控高精度VCTCXO供應商 2025-12-08

- 云南隔離變壓器廠家直銷 2025-12-08

- 崇明區質量智慧路燈系統設計 2025-12-08