福建金屬磁控濺射步驟

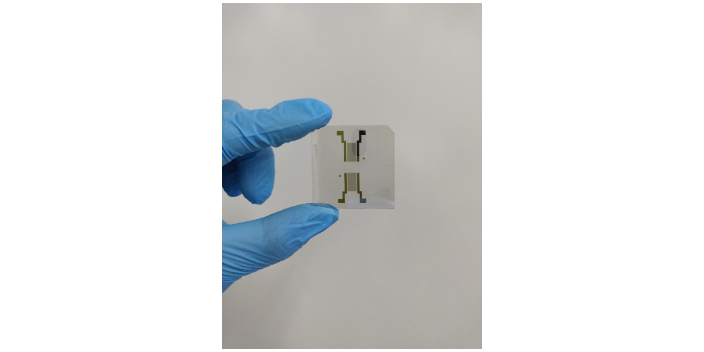

優化濺射工藝參數是降低磁控濺射過程中能耗的有效策略之一。通過調整濺射功率、氣體流量、濺射時間等參數,可以提高濺射效率,減少材料的浪費和能源的消耗。例如,通過降低濺射功率,可以在保證鍍膜質量的前提下,減少電能的消耗;通過調整氣體流量,可以優化濺射過程中的氣體環境,提高濺射效率和鍍膜質量。選擇高效磁控濺射設備是降低能耗的關鍵。高效磁控濺射設備采用先進的濺射技術和節能設計,可以在保證鍍膜質量的前提下,明顯降低能耗。例如,一些先進的磁控濺射設備通過優化磁場分布和電場結構,提高了濺射效率和鍍膜均勻性,從而減少了能耗。襯底支架是用于在沉積過程中將襯底固定到位的裝置。基板支架可以有不同的配置。福建金屬磁控濺射步驟

磁控濺射制備薄膜應用于哪些領域?在航空航天領域,磁控濺射技術被普遍應用于制備耐磨、耐腐蝕、抗刮傷等功能薄膜,提高航空航天器件的性能和使用壽命。例如,在航空發動機葉片、渦輪盤等關鍵零部件上,通過磁控濺射技術可以鍍制高溫抗氧化膜、熱障涂層等,提高零部件的耐高溫性能和抗腐蝕性能,延長發動機的使用壽命。此外,磁控濺射技術還可以用于制備衛星和航天器上的導電膜、反射膜等功能性薄膜,滿足航空航天器件對性能的特殊要求。浙江多功能磁控濺射磁控濺射可以通過改變通入的氣體組分可以在腔室內反應從而制備出不同類型的薄膜。

隨著科技的進步和創新,磁控濺射鍍膜技術將不斷得到改進和完善。一方面,科研人員將繼續探索和優化磁控濺射鍍膜技術的工藝參數和設備設計,以提高濺射效率和沉積速率,降低能耗和成本。另一方面,隨著新材料和新技術的不斷涌現,磁控濺射鍍膜技術將在更多領域得到應用和推廣,為材料科學的發展做出更大的貢獻。磁控濺射鍍膜技術作為一種高效、精確的薄膜制備手段,在眾多領域得到了廣泛的應用和認可。相較于其他鍍膜技術,磁控濺射鍍膜技術具有膜層組織細密、膜-基結合力強、膜層成分可控、繞鍍性好、適用于大面積鍍膜、功率效率高以及濺射能量低等優勢。這些優勢使得磁控濺射鍍膜技術在制備高性能、多功能薄膜方面具有獨特的優勢。未來,隨著科技的進步和創新以及新材料和新技術的不斷涌現,磁控濺射鍍膜技術將在更多領域得到應用和推廣,為材料科學的發展注入新的活力。

定期檢查與維護磁控濺射設備是確保其穩定運行和降低能耗的重要措施。通過定期檢查設備的運行狀態,及時發現并解決潛在問題,可以避免設備故障導致的能耗增加。同時,定期對設備進行維護,如清潔濺射室、更換密封件等,可以保持設備的良好工作狀態,減少能耗。在條件允許的情況下,采用可再生能源如太陽能、風能等替代傳統化石能源,可以降低磁控濺射過程中的碳排放量,實現綠色生產。雖然目前可再生能源在磁控濺射領域的應用還相對有限,但隨著技術的不斷進步和成本的降低,未來可再生能源在磁控濺射領域的應用前景廣闊。在磁控濺射過程中,離子的能量分布和通量可以被精確控制,這有助于優化薄膜的生長速度和質量。

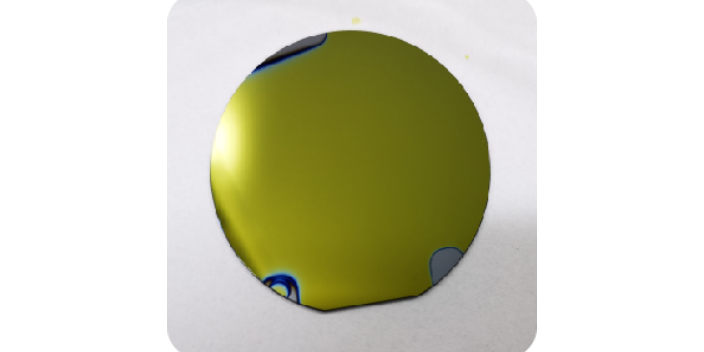

氣氛環境是影響薄膜質量的重要因素之一。在磁控濺射過程中,應嚴格控制鍍膜室內的氧氣、水分、雜質等含量,以減少薄膜中的雜質和缺陷。同時,通過優化濺射氣體的種類和流量,可以調控薄膜的成分和結構,提高薄膜的性能。基底是薄膜生長的載體,其質量和表面狀態對薄膜質量具有重要影響。因此,在磁控濺射制備薄膜之前,應精心挑選基底材料,并確保其表面平整、清潔、無缺陷。通過拋光、清洗、活化等步驟,可以進一步提高基底的表面質量和附著力。磁控濺射技術可以制備出具有優異光學、電學、磁學等性質的薄膜,如透明導電膜、磁性薄膜等。江蘇反應磁控濺射用途

磁控濺射制備的薄膜厚度可以通過調整工藝參數來控制。福建金屬磁控濺射步驟

磁控反應濺射集中了磁控濺射和反應濺射的優點,可以制備各種介質膜和金屬膜,而且膜層結構和成分易控。此法引入了正交電磁場,使氣體分子離化率從陰極濺射的0.3%~0.5%提高到5%~6%,濺射速率比陰極濺射提高10倍左右。由于目前被普遍采用的CVD法中用到有害氣體,所以可用RF磁控反應濺射代替。但磁控反應濺射也存在一些問題:不能實現強磁性材料的低溫高速濺射,因為幾乎所有磁通都通過磁性靶子,發生磁短路現象,使得磁控放電難以進行;靶子利用率低(約30%),這是由于不均勻磁場造成靶子侵蝕不均勻的原因造成的;受到濺射離子轟擊,表面缺陷多。福建金屬磁控濺射步驟

- 貴州生物探針電子束曝光技術 2025-12-09

- 云南高分辨電子束曝光服務 2025-12-09

- 廣州金屬晶圓鍵合加工平臺 2025-12-09

- 安徽硅熔融晶圓鍵合外協 2025-12-09

- NEMS器件電子束曝光加工 2025-12-09

- 貴州晶圓鍵合服務 2025-12-08

- 深圳表面活化晶圓鍵合價錢 2025-12-08

- 遼寧T型柵電子束曝光外協 2025-12-08

- 貴州真空晶圓鍵合實驗室 2025-12-08

- 佛山晶圓級晶圓鍵合多少錢 2025-12-08

- 700E1R9BW3600X 2025-12-09

- 徐匯區進口橋式整流器市場價格 2025-12-09

- 安徽小功率可控硅調壓模塊批發 2025-12-09

- 福建釹鐵硼磁鋼工廠 2025-12-09

- 姑蘇區常見LED產品及部件生產過程 2025-12-09

- 奉賢區本地負荷開關批量定制 2025-12-09

- WINCOM萬代LED驅動觸控開關芯片研發 2025-12-09

- 海南汽車電子系統IDEC繼電器系列使用方法 2025-12-09

- 成都微型線性霍爾傳感器物流分揀設備定位 2025-12-09

- 句容多功能機電組件設備聯系方式 2025-12-09