低寄生電感母排報價

在成本敏感且對重量有嚴格限制的應用中,鋁及鋁合金母排提供了一個重要的替代方案。鋁的密度約為銅的三分之一,這意味著在實現(xiàn)相同導電載流能力時,盡管鋁排截面積需要更大,但其總重量仍遠輕于銅排,這對于軌道交通、電動汽車等追求輕量化的領域具有很大吸引力。同時,鋁材的市場價格相對銅材更為穩(wěn)定和經(jīng)濟,能夠有效降低原材料成本。不過,鋁材的缺點是表面易氧化,且其連接工藝要求更為嚴格,需要采取特殊措施防止接觸電阻增大。母排鍍銀降阻,適高頻電路,抗氧化強,電子設備信號傳輸快。低寄生電感母排報價

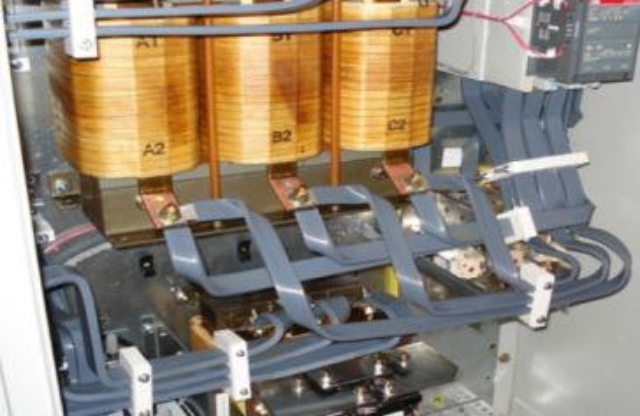

連接接口的精細化設計是保障大電流傳輸可靠性的關鍵。定制母排需要與斷路器、變壓器、電容器等各類設備的出線端子實現(xiàn)準確對接。這要求對連接面的平整度、鍍層類型、鉆孔位置及螺栓扭矩進行明確規(guī)定。針對高振動環(huán)境,可設計采用彈性支撐或焊接式固定,并在連接處使用碟形彈簧墊圈與高性能導電膏,以維持持久穩(wěn)定的接觸壓力。對于需要頻繁插拔或測試的接口,可考慮設計為可分離式連接,如采用表帶觸指或高性能插接件。每個連接點的設計都必須確保在長期通過額定電流及承受短路電動力時,接觸電阻保持穩(wěn)定,防止過熱或電弧損傷。高導電率母排生產(chǎn)廠家鋁母排質(zhì)輕價優(yōu),經(jīng)陽極氧化,耐腐蝕強,戶外配電好選擇。

母排本體的機械變形與斷裂多由巨大的短路電動力引起。當系統(tǒng)發(fā)生短路時,母排中流過的瞬時電流可達額定值的數(shù)十倍,相鄰載流導體間會產(chǎn)生強烈的排斥或吸引作用力。如果母排的支撐強度不足、跨距過大或固定點存在薄弱環(huán)節(jié),則可能在電動力的反復沖擊下發(fā)生彎曲、扭曲甚至斷裂。此外,如果母排的固有振動頻率與電流產(chǎn)生的工頻或倍頻諧振,還會引發(fā)持續(xù)的機械振動,長期作用可能導致材料疲勞,在應力集中處如螺栓孔邊緣或尖銳折彎點產(chǎn)生裂紋,較終導致導體斷裂,造成供電中斷。

原材料成本是構成大電流母排價格的基礎重要。母排主要采用銅或鋁作為導體材料,其價格與國際大宗商品市場波動緊密關聯(lián)。T2紫銅排的采購成本明顯高于1060鋁排,但考慮到銅的導電率優(yōu)勢,在同等載流量要求下,鋁排雖單價低,卻需增大截面積,其總重與材料用量會相應增加。此外,絕緣材料的選擇也直接影響成本,例如普通聚氯乙烯套管與高性能阻燃聚烯烴熱縮管或環(huán)氧樹脂浸漬工藝之間存在明顯價差。因此,母排的初始材料成本是由導體材質(zhì)、截面尺寸、絕緣方案共同決定的一個動態(tài)變量。光伏電站直流母排,耐候性強,匯流穩(wěn),助力清潔能源高效傳。

鋁質(zhì)母排在導體選型時需重點關注其材料特性與適用場合。與銅相比,鋁的導電率約為銅的60%,因此在承載相同電流時,鋁排的截面積通常需要增大至銅排的1.6倍左右。其主要優(yōu)勢在于重量輕,密度只為銅的30%,能明顯減輕整體結構負重,且成本相對較低。然而,鋁材的機械強度較弱,在承受相同電動力時更易發(fā)生形變,且其表面極易形成致密但電阻較高的氧化膜,嚴重影響連接可靠性。因此,鋁排尤其適用于對重量敏感、成本控制嚴格且能通過適當設計克服其固有缺點的固定安裝場合,如大型配電柜的長距離干線。數(shù)據(jù)中心低阻母排,寬扁截面降損耗,柔性過渡,電力傳輸超高效。杭州高導電率母排制造

金屬罩屏蔽母排電磁場,接地導流,機房設備免受電磁干擾。低寄生電感母排報價

焊接與鉚接工藝用于實現(xiàn)母排之間的長久性連接,適用于空間受限或高機械強度要求的場合。氬弧焊與高頻釬焊是常用的焊接方法,關鍵在于控制熱輸入量以避免母材晶粒粗大或產(chǎn)生焊接缺陷,同時需使用相匹配的焊料保證導電連續(xù)性。對于異種金屬連接(如銅鋁過渡),需采用特殊的摩擦焊或危險焊工藝以克服電化學腐蝕問題。鉚接則多用于疊層母排的連接,需確保鉚接壓力均勻,接觸面緊密貼合。無論采用何種工藝,完成后均需進行X光無損探傷及電阻測試,確認連接內(nèi)部無瑕疵且電阻值穩(wěn)定在允許范圍內(nèi)。低寄生電感母排報價

- 金華高電壓母排供應商 2025-12-09

- 江蘇亮鎳鍍層母排價格 2025-12-09

- 常州大電流母排生產(chǎn)廠家 2025-12-09

- 廊坊 紫銅T2母排批發(fā) 2025-12-09

- 無錫高電壓母排加工 2025-12-09

- 上海低電感母排定制 2025-12-09

- 天津鉚裝母排報價 2025-12-09

- 金華低電感母排生產(chǎn)廠家 2025-12-09

- 南京母排批發(fā)價 2025-12-09

- 湖州銅鋁復合母排供應商 2025-12-09

- 淮安美發(fā)刀數(shù)控系統(tǒng) 2025-12-09

- 成都加工電容觸摸屏規(guī)格 2025-12-09

- 海南光纖光譜儀海洋光學測量系統(tǒng) 2025-12-09

- 低柵極電荷MOSFET深圳 2025-12-09

- T8-1+國產(chǎn)PIN對PIN替代JY-T8-1+ 2025-12-09

- 廣東MOSFET廠家 2025-12-09

- 甘肅半圓LED異形屏生產(chǎn) 2025-12-09

- 南京現(xiàn)代化溫度傳感器生產(chǎn)企業(yè) 2025-12-09

- 福建高頻多層片式陶瓷電容器工業(yè)控制電路代理 2025-12-09

- 錫山區(qū)標準滑板車控制器市場價 2025-12-09