河北新型復合材料脫模劑使用方法

高溫復合材料脫模劑專為需要高溫固化的工藝設計,其耐熱性能是中心指標。這類脫模劑通常采用有機硅或氟聚合物作為主要成分,能夠在250℃至350℃的高溫環境下保持穩定,不發生分解或變質。高溫固化過程中,脫模劑需在模具與制品之間形成持久的隔離層,預防因熱膨脹系數差異導致的粘模。部分高溫脫模劑還添加了陶瓷微粉,進一步提升了其耐磨損和抗熱震性能。在航空航天、汽車發動機等高溫部件的制造中,高溫復合材料脫模劑確保了制品的表面質量,同時延長了模具的使用壽命,減少了因模具損壞導致的生產中斷。無機脫模劑適用于玻璃鋼制品,預防表面泛白現象。河北新型復合材料脫模劑使用方法

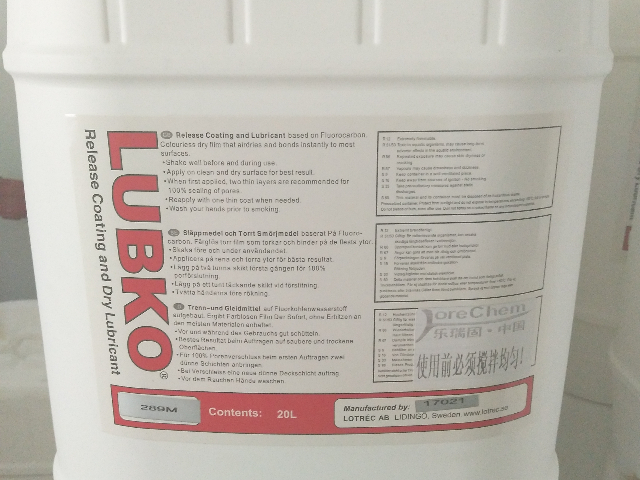

復合材料脫模劑的儲存與運輸條件直接影響其性能穩定性。這類產品通常需存放在陰涼干燥處,避免陽光直射或高溫環境導致成分分解。部分脫模劑對濕度敏感,需密封保存以預防水分吸收影響使用效果。在運輸過程中,應避免劇烈震動或倒置,預防容器破損或成分分層。對于氣霧罐裝脫模劑,需遠離火源并遵守危險品運輸規定。此外,不同類型脫模劑的儲存期限存在差異,用戶需根據產品說明合理安排使用計劃,避免因過期導致性能下降。通過規范儲存與運輸,可確保復合材料脫模劑在到達生產線時保持比較佳狀態,為高質量生產提供保障。河北新型復合材料脫模劑使用方法分散復合材料脫模劑可改善纖維與樹脂的浸潤性,減少纖維斷裂。

模壓成型是復合材料加工的常見方法,其特點是通過高壓將材料壓入模具型腔。在此過程中,脫模劑需適應快速固化與高壓環境,確保產品脫模后表面光滑無損傷。模壓脫模劑多采用水性或溶劑型配方,前者環保性更優,后者干燥速度更快。操作時,需根據模具材質選擇脫模劑類型:金屬模具適合溶劑型產品,而硅膠模具則推薦水性體系以避免腐蝕。部分模壓脫模劑還添加了防靜電成分,可減少粉塵吸附,提升生產環境的潔凈度。實際應用中,需通過多次試驗確定比較佳噴涂量與干燥時間,以平衡脫模效果與生產效率。

模壓工藝是汽車復合材料部件生產的主流技術之一,而脫模劑的選擇直接影響生產效率和成品質量。模壓復合材料脫模劑通常為水性或溶劑型配方,能夠在高壓高溫條件下快速形成潤滑膜,減少材料與模具的摩擦力。在汽車保險杠、內飾板等部件的制造中,這類脫模劑不只能預防粘連,還能改善材料流動性,減少廢品率。其快速干燥特性縮短了生產周期,而抗靜電功能則避免了模具表面吸附灰塵,保持了生產環境的清潔度。此外,模壓脫模劑需與模具材料兼容,避免因化學腐蝕導致模具壽命縮短。操作時,可通過自動化噴涂設備實現均勻覆蓋,進一步提高生產效率。無機脫模劑適用于耐火材料成型,預防高溫下粘連模具。

針對小型復合材料制品(如電子元器件外殼、醫療器械部件)的生產,脫模劑需具備便攜性與操作靈活性。小型脫模劑多采用氣霧罐包裝,便于精確噴涂于復雜模具表面,尤其適合狹小空間或精細結構。其配方通常以快干型有機硅為主,可在短時間內形成均勻隔離膜,縮短生產周期。此外,小型脫模劑需滿足低氣味、無殘留的要求,以避免對敏感制品(如食品包裝、醫療植入物)造成污染。操作時,建議分多次薄涂而非一次性厚涂,以提高脫模劑的附著均勻性。部分產品還添加了抗靜電成分,可減少生產過程中的粉塵吸附。分散脫模劑可調節纖維表面張力,提升復合材料機械性能。江蘇新型復合材料脫模劑研發

高溫脫模劑需控制噴涂厚度,過厚可能影響散熱性能。河北新型復合材料脫模劑使用方法

隨著環保意識的不斷提高,環保復合材料脫模劑越來越受到關注。這類脫模劑采用了環保型的原料和配方,不含有害物質,如重金屬、揮發性有機化合物(VOCs)等。在使用過程中,它不會對環境造成污染,也不會對人體健康產生危害。同時,環保復合材料脫模劑還具有良好的生物降解性,在使用后能夠自然分解,減少了對環境的長期影響。此外,它的脫模性能也十分出色,能夠在保證制品質量的前提下,實現高效脫模。推廣使用環保復合材料脫模劑,有助于推動復合材料行業的可持續發展,符合現代社會對綠色環保的要求。河北新型復合材料脫模劑使用方法

- 蘇州電動車電池盒脫模劑生產廠 2025-12-07

- 哈爾濱鋼模板脫模劑怎么用 2025-12-07

- 河北氟素水性脫模劑使用方法 2025-12-07

- 吉林水泥脫模劑多少錢一噸 2025-12-07

- 江蘇高溫脫模劑種類 2025-12-07

- 蘇州樹脂脫模劑直銷 2025-12-07

- 哈爾濱尼龍熱硫化粘合劑多少錢 2025-12-07

- 天津epdm橡膠脫模劑制作 2025-12-07

- 天津聚氨酯脫模劑是什么 2025-12-07

- 長春聚氨酯脫模劑原料 2025-12-07

- PE粉體源頭 2025-12-07

- 徐匯區質量鋁蜂窩芯批量定制 2025-12-07

- 河北顯示屏膠價格 2025-12-07

- 廣西噸袋投料站木薯粉生產線工廠 2025-12-07

- 嘉定區防水硼酸量大從優 2025-12-07

- 沈陽萃取塔供應 2025-12-07

- 山西應用化工材料檢測 2025-12-07

- 石材結晶售價 2025-12-07

- 奉化區附近汽車配件 2025-12-07

- 什么是基底油咨詢報價 2025-12-07