安徽小型注塑模具設計加工生產

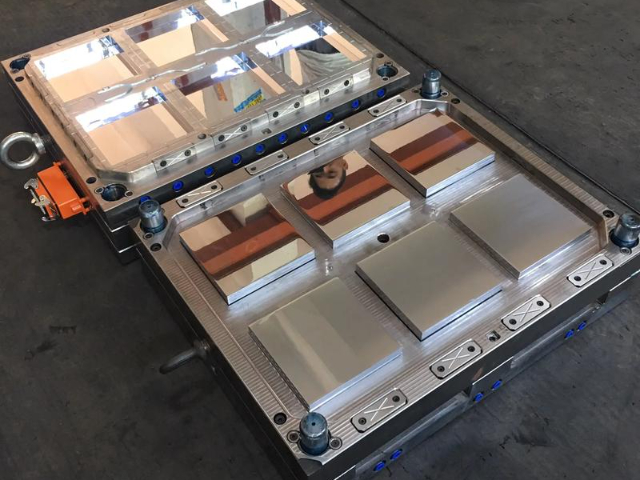

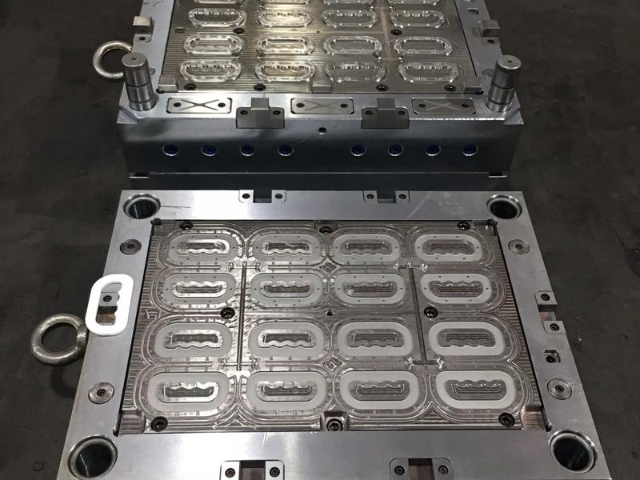

注塑模具設計加工,在模具設計初期,我們深入的可制造性分析。這項工作旨在對客戶提供的產品三維數據進行系統性評估,內容包括:拔模斜度核查,確保產品能夠順利從模具型腔中脫出,避免拉傷;產品壁厚分析,識別過厚或過薄區域,提出優化建議以預防縮痕或填充不足;分型線設計,確定比較好的模具開合方向與分型面位置,在保證產品功能與外觀的前提下簡化模具結構;頂出系統規劃,預判頂針位置,避免在產品關鍵外觀面留下痕跡或導致頂白。通過前置的DFM分析,我們能夠有效規避潛在的設計風險,為后續的模具制造與穩定生產奠定堅實基礎,從源頭上提升項目成功率并控制成本。注塑模具設計加工專注于高精度、致力于為客戶提升單模次產量,降低單個零件的生產成本,實現規模化效益。安徽小型注塑模具設計加工生產

注塑模具設計加工,我們構建的模具健康管理系統通過安裝于模具關鍵部位的64個傳感器,實時采集振動、溫度、壓力等18類運行參數。系統運用機器學習算法建立模具健康狀態評估模型,可提前48小時預測93%的潛在故障。在實際生產中,該系統成功將模具非計劃停機時間減少75%,維修成本降低50%。系統還具備自適應學習能力,通過持續收集的運行數據不斷優化預測模型精度。我們開發的診斷軟件可生成詳細的健康狀態報告,包括剩余使用壽命預測、維護建議等,為預防性維護提供數據支持。這套系統已成功應用于汽車大型覆蓋件模具,使模具平均使用壽命延長了40%。湖北哪里有注塑模具設計加工廠家注塑模具設計加工,模具拋光與紋理加工,實現產品表面多樣化視覺效果。

注塑模具設計加工,復合材料成型模具技術針對長纖維增強塑料,我們開發了一站式的模具解決方案。模具流道采用拋物線漸變設計,入口直徑8mm,末端直徑5mm,有效減少纖維斷裂。研究表明,這種設計使纖維保留長度從1.2mm提升至2.8mm。模具表面進行特殊處理,硬度達到HRC58-62,耐磨性提升5倍。經過10萬次注射測試,型腔表面仍保持完好。實際生產數據顯示,產品機械強度提升35%,warpage變形量控制在0.15%以內,完全滿足結構件的使用要求。

注塑模具設計加工,模具智能制造數據管理系統我們建立了完整的模具數字孿生系統,通過植入36個數據采集點,實時監測模具運行狀態。系統每2秒采集一次溫度、壓力、位移等18項參數,形成制造過程數據庫。利用機器學習算法,我們已成功預測出87%的潛在故障,平均提前預警時間達45天。生產數據顯示,采用此系統后模具非計劃停機時間減少63%,備件庫存成本降低28%,產品質量一致性提升至99.2%。這套智能管理系統為模具的預測性維護提供了數據支撐。注塑模具設計加工,加快模具設計與制造服務,縮短項目周期,加速產品上市。

注塑模具設計加工,模具排氣不暢是導致產品填充不足、燒焦、表面流痕等缺陷的主要原因之一。我們在分型面、鑲件配合面、專門設置的排氣槽等位置進行系統性排氣設計。排氣槽的深度經過精密控制(通常為0.01-0.03mm),既要能順利排出空氣,又要防止塑料熔體溢出。對于深腔、結構復雜或對外觀要求極高的產品,我們還會集成真空排氣系統,在注射前通過真空泵將型腔內空氣強制排出,能徹底解決因困氣導致的各種質量問題,尤其適用于透明件、薄壁制品及高光表面的生產。注塑模具設計加工,模具冷卻均勻性優化,減少產品變形,提升尺寸穩定。河北小型注塑模具設計加工服務電話

注塑模具設計加工,模具熱平衡分析優化,避免局部過熱,提升質量一致性。安徽小型注塑模具設計加工生產

注塑模具設計加工,我們開發的模具熱平衡系統采用多回路控溫設計,通過28個高精度溫度傳感器實時監測模面溫度分布。系統運用計算流體動力學分析優化冷卻水道布局,將模面溫差嚴格控制在±1.5℃范圍內。在實際生產驗證中,該系統使大型汽車部件模具的冷卻時間縮短32%,產品翹曲變形量降低至0.08%以下。我們還在熱流道系統集成智能溫控模塊,采用PID自適應算法將噴嘴溫度波動控制在±0.3℃。通過3年的運行數據統計,該系統使模具熱變形故障率降低82%,每年節約維修成本約15萬元。特別在液晶電視面殼等大型高光模具上,該系統成功實現了無熔接痕的完美表面質量。安徽小型注塑模具設計加工生產

深圳市久茂塑膠五金有限公司是一家有著雄厚實力背景、信譽可靠、勵精圖治、展望未來、有夢想有目標,有組織有體系的公司,堅持于帶領員工在未來的道路上大放光明,攜手共畫藍圖,在廣東省等地區的橡塑行業中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發展奠定的良好的行業基礎,也希望未來公司能成為*****,努力為行業領域的發展奉獻出自己的一份力量,我們相信精益求精的工作態度和不斷的完善創新理念以及自強不息,斗志昂揚的的企業精神將**深圳市久茂塑膠五金供應和您一起攜手步入輝煌,共創佳績,一直以來,公司貫徹執行科學管理、創新發展、誠實守信的方針,員工精誠努力,協同奮取,以品質、服務來贏得市場,我們一直在路上!

- 河北工業注塑模具設計加工費用是多少 2025-10-31

- 湖南什么是溫濕度傳感器型號 2025-10-31

- 安徽大型觸摸開關商家 2025-10-31

- 北京國產溫濕度傳感器現價 2025-10-31

- 湖北小型觸摸開關有哪些 2025-10-31

- 湖北哪里有溫濕度傳感器產品 2025-10-31

- 廣東附近注塑模具設計加工成本價 2025-10-31

- 浙江注塑模具設計加工參考價 2025-10-31

- 浙江什么是智能插座外殼供應商 2025-10-31

- 安徽小型智能插座外殼供應商 2025-10-31

- 江蘇PAI活塞桿廠家精選 2025-12-10

- 四川醫療無創腦電傳感器供應商 2025-12-10

- 青海塑料周轉箱制造廠家 2025-12-10

- 安徽耐震硅膠批發價格 2025-12-10

- 歐洲醫用電極導電定制 2025-12-10

- 便宜的pla的片材批量定制 2025-12-10

- 遼陽全新塑料周轉箱哪家便宜價格 2025-12-10

- 山西大型干冰冷藏箱多少錢 2025-12-10

- 陜西PU聚氨酯干冰箱哪種好 2025-12-10

- 大同新能源電池塑料周轉箱廠家直供 2025-12-10