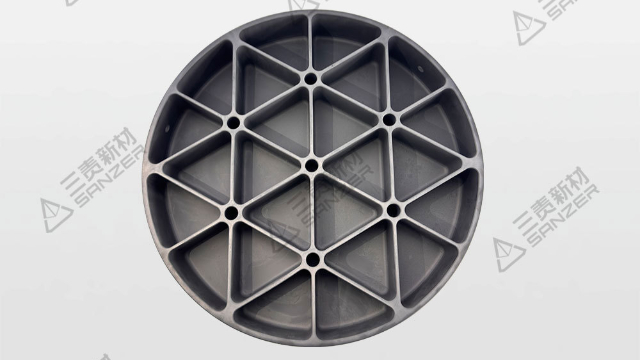

濰坊半導體無壓燒結碳化硅模具

半導體無壓燒結碳化硅制品的報價是一個需綜合考量多因素的復雜過程,其主要影響因素包括原材料成本、生產工藝、產品規格和性能要求、形狀復雜度和尺寸精度、特殊需求、訂單量以及間接費用。高純度碳化硅粉體和特定燒結助劑的價格波動會直接影響產品成本;無壓燒結技術需要對粉體制備、成型到高溫燒結的每個環節進行精密控制,每個步驟均會作用于產品的質量與成本;不同密度、硬度和強度的產品,制作難度和成本存在差異;形狀復雜度和尺寸精度會對加工成本產生影響;超高純度、特定表面處理或精密加工等特殊需求,會額外增加成本;大批量訂單通常能享受更優惠的單價;間接費用則涵蓋研發投入、設備折舊、質量控制成本等。在詢價過程中,客戶應詳細說明產品的應用環境、性能要求和預期使用壽命,以獲得準確的報價。考慮到碳化硅制品在半導體制造中的關鍵作用,性能和可靠性往往比價格更為重要。江蘇三責新材料科技股份有限公司憑借豐富的行業經驗和先進的生產技術,能夠為半導體客戶提供性價比較好的無壓燒結碳化硅產品。公司注重產品質量,同時致力于優化生產流程,以提供更具競爭力的價格,確保產品滿足半導體行業的嚴格標準。三責新材開發的高導熱無壓燒結碳化硅工藝可實現大尺寸、復雜結構部件的制造,為先進領域提供關鍵材料支持。濰坊半導體無壓燒結碳化硅模具

制藥設備材料選擇中,硬度是一個常被低估卻至關重要的參數,無壓燒結碳化硅在這方面表現出色,其維氏硬度通常超過2000GPa,比大多數金屬和陶瓷材料都要高得多。它比常用不銹鋼硬度高出近10倍,甚至超過了部分工業用鉆石。這種超高硬度帶來多方面優勢,使設備能經受長期磨損和沖擊,特別是在高速攪拌或研磨工序中,高硬度意味著表面更光滑,不易附著藥物殘留,有助于保持設備清潔衛生,強抗刮擦能力有效防止微小顆粒對設備表面的損傷,這在處理粉末狀藥物時尤為重要。高硬度還帶來良好的尺寸穩定性,即使長期使用后,設備關鍵尺寸也不會發生明顯變化,這對保持藥品生產精度尤為重要。然而硬度并非越高越好,過高的硬度可能導致材料變脆,增加開裂風險。因此,在實際應用中需要根據具體工藝需求,選擇合適的硬度參數。此外,硬度與其他性能如韌性、耐腐蝕性等也需要綜合考慮,以達到良好的使用效果。江蘇三責新材料科技股份有限公司在制藥無壓燒結碳化硅的硬度控制方面有著獨到技術。公司通過精確控制原材料配比和燒結工藝,能夠根據不同制藥設備的需求,定制出適合的硬度參數,為制藥企業提供高性能、長壽命的設備材料選擇。濰坊半導體無壓燒結碳化硅模具三責新材的無壓燒結碳化硅模具在光電照明領域大放異彩,其超高硬度和耐磨性能為客戶帶來明顯的成本優勢。

熱交換領域的技術革新離不開高性能材料的支持,無壓燒結碳化硅憑借其獨特優勢正在改變這一行業格局。模壓無壓固相燒結碳化硅陶瓷,這種材料采用超細碳化硅微粉和B4C-C燒結助劑,通過干壓或等靜壓成型,在2100-2200℃高溫下燒結。這類材料適合制造耐高溫、耐腐蝕的換熱器部件,特別是在化工和石油等行業的苛刻環境中表現出色。擠出無壓固相燒結碳化硅陶瓷,原料組成相似,但采用混煉、擠出成型工藝。這種工藝可以生產各種復雜截面的管道和換熱元件,兼具良好的導熱性能和耐腐蝕性,適用于各種流體介質的熱交換系統。凝膠注模無壓固相燒結碳化硅陶瓷,這種新型工藝無需造粒,直接將碳化硅粉體與多種助劑混合,通過凝膠化學反應原位固化成型。燒結后的密度為3.05-3.1g/cm3,可制造形狀復雜的大型換熱器部件,在化工換熱、新能源等領域均得到應用。江蘇三責新材料科技股份有限公司在這一領域展現出強大實力,致力于高性能碳化硅陶瓷的研發和生產,三責新材的產品線覆蓋了各類熱交換用碳化硅材料,能為客戶提供完善的熱交換解決方案,推動行業向高效、環保方向發展。

耐高溫無壓燒結碳化硅的獨特之處?這種先進陶瓷材料在極端環境下展現出優良性能,特別是其耐高溫特性令人矚目。在超過1500℃的高溫環境中,它仍能保持穩定性,不會出現明顯的性能退化或結構變形。這種優異的熱穩定性源于其特殊的微觀結構和化學組成。從分子層面來看,碳化硅的晶體結構緊密,化學鍵強度高,使得材料在高溫下仍保持良好的機械強度和硬度。無壓燒結工藝更是賦予了材料更高的致密度和更均勻的晶粒分布,進一步增強了其耐高溫性能。這種材料還具有優良的抗氧化性和抗腐蝕性,即使在高溫氧化性環境中也能長期使用。這些特性使得耐高溫無壓燒結碳化硅成為高溫工業爐、熱處理設備和航空航天部件的理想材料選擇。江蘇三責新材料科技股份有限公司不斷優化無壓燒結碳化硅的配方和工藝,提供更高性能的耐高溫材料。公司的產品已在多個高溫應用領域得到驗證,為客戶提供可靠的高溫解決方案。我們的耐離子刻蝕無壓燒結碳化硅陶瓷采用超細碳化硅微粉制成,具有化學穩定性,可耐受強酸腐蝕環境。

鋰電新能源領域對材料性能提出了極高要求,無壓燒結碳化硅正是應對這些挑戰的理想選擇。其制備原理基于材料科學的前沿理論,利用固相擴散和晶粒生長機制實現高致密度陶瓷的形成。這一過程始于超細碳化硅粉末的選擇,通常粒徑在0.5-1.0μm之間。為促進燒結,會添加少量助劑如B4C-C,它們在高溫下形成液相,加速物質傳輸。粉體經造粒后通過干壓或等靜壓成型,隨后在2100-2200℃的真空或惰性氣氛中進行燒結。在這個溫度下,碳化硅晶粒之間發生固相燒結,同時燒結助劑形成的液相促進物質遷移,填充孔隙。這種無壓燒結方法的獨特之處在于,它不需要外加壓力就能實現高度致密化,產品的相對密度可達理論值的98%以上。晶粒尺寸控制在20μm以下,保證了材料的細晶結構和優異力學性能。這種微觀結構賦予了碳化硅制品優異的耐腐蝕性、高溫穩定性和導熱性,使其成為鋰電池生產中不可或缺的材料。江蘇三責新材料科技股份有限公司深入研究無壓燒結碳化硅的原理和工藝,開發出多種適用于鋰電新能源行業的高性能碳化硅產品,為電池生產提供了可靠的材料支持,推動了行業技術進步。我們提供高導熱無壓燒結碳化硅定制服務,可根據客戶需求調整材料配方和工藝,確保產品性能契合應用場景。濰坊半導體無壓燒結碳化硅模具

無壓燒結碳化硅的特點之一是超高硬度,為半導體制造提供了可靠的耐磨損解決方案。濰坊半導體無壓燒結碳化硅模具

隨著二次電池行業的迅猛發展,市場對高性能材料的需求持續增長,無壓燒結碳化硅產品也逐漸應用于電池制造領域,尤其在電極制備與電池組裝環節表現出了出色的應用價值。無壓燒結碳化硅制成的涂布刮刀能夠在高速涂布過程中保持穩定性,確保電極涂層的均勻性和一致性。其優異的耐磨性使得刮刀壽命大幅延長,減少了生產線停機更換的頻率,提高了整體生產效率。在電池殼體制造方面,無壓燒結碳化硅的應用前景也日益廣闊。這種材料的高硬度和耐腐蝕性使得電池殼體能夠更好地抵御內部電解液的侵蝕,延長電池的使用壽命。無壓燒結碳化硅在電池生產設備中的應用,如模具、夾具等,也提升了生產精度和效率。這些部件能夠在高溫、高壓、強腐蝕的環境下長期穩定工作,減少了設備維護的頻率和成本。江蘇三責新材料科技股份有限公司憑借其在碳化硅材料領域的深厚積累,不斷推出創新產品。公司的研發團隊密切關注行業動態,與電池制造商保持緊密合作,開發出一系列專門針對電池生產需求的無壓燒結碳化硅解決方案。三責新材的產品不只提高了電池的性能和壽命,還為整個產業鏈的綠色可持續發展做出了重要貢獻。濰坊半導體無壓燒結碳化硅模具

江蘇三責新材料科技股份有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在上海市等地區的建筑、建材中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同江蘇三責新材料科技股份供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 浙江輕質耐高溫碳化硅熱輻射管 2025-12-09

- 上海抗熱震耐高溫碳化硅性能 2025-12-09

- 山東耐腐蝕反應燒結碳化硅氣孔率 2025-12-09

- 北京化工換熱無壓燒結碳化硅 2025-12-09

- 廣東熱交換無壓燒結碳化硅的性能 2025-12-09

- 廣東高導熱率反應燒結碳化硅定制 2025-12-09

- 遼寧高彈性模量半導體碳化硅陶瓷部件晶片 2025-12-09

- 廣東高導熱系數半導體碳化硅陶瓷部件RTA載盤 2025-12-08

- 廣東抗氧化高溫窯具方坩堝 2025-12-08

- 南通高純度半導體碳化硅價格 2025-12-08

- 海珠區建筑堵漏修繕補強加固 2025-12-09

- 合肥卡壓式無縫鋼管廠家電話 2025-12-09

- 長寧區防火卷簾門安裝公司 2025-12-09

- 四川隧道管廊定位解決方案解決什么問題 2025-12-09

- 桐廬道具設計技術指導 2025-12-09

- 江蘇洗滌實驗室操作臺源頭廠家 2025-12-09

- 舟山建筑外墻保溫裝飾一體化板供應商 2025-12-09

- 上海質量地基工程平臺 2025-12-09

- 山西生態芳綸漿液 2025-12-09

- 青海建筑材料產業 2025-12-09