吉林電液伺服彈簧疲勞試驗機廠家電話

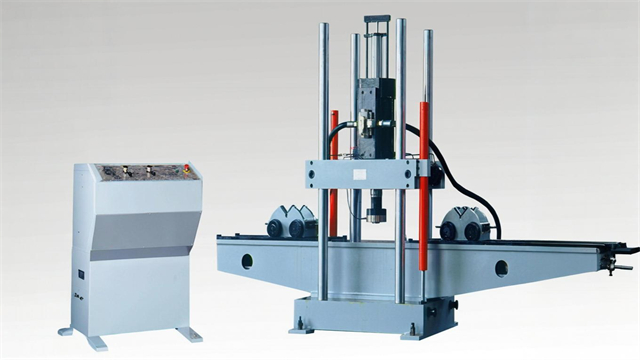

大型結構件疲勞試驗機像一座“鋼鐵龍門”,專啃風電輪轂、高鐵轉向架這類百噸級試件。四柱式框架高 6 m,橫梁由四臺 1000 kN 伺服作動器同步驅動,相位差控制在 ±0.1°,確保彎扭復合加載不失真。試驗頻率 0.5 Hz,一次循環即消耗 4 MJ 能量,因此配置了 2000 L/min 的水冷單元,把油溫恒定在 38 ℃。裂紋監測采用分布式光纖,沿焊縫布置 50 個測點,每 0.1 s 輸出應變場云圖;AI 算法自動識別 2 mm 以上裂紋,預先 10^5 次循環報警。這套系統曾讓 3 MW 風機輪轂在 45 天內完成 20 年壽命驗證,直接節省海上停機損失 800 萬元,成為大型裝備“加速疲勞”的行業。持續優化改進,鑄就更專業的疲勞試驗機。吉林電液伺服彈簧疲勞試驗機廠家電話

在數據分析方面,疲勞試驗機產生的數據可用于評估材料或結構的疲勞性能。以下是一些常見的數據分析方法1.應力-壽命曲線(S-N曲線):通過將加載的應力幅值與樣品的疲勞壽命進行統計分析,繪制出應力-壽命曲線。這種曲線可用于預測在給走載荷水平下材料或結構的疲勞壽命。2.應變-壽命曲線(E-N曲線):類似于應力-壽命曲線,但是基于應變而不是應力進行分析。應變-壽命曲線對于確定在給定的應變范用下材料或結構的疲勞壽命非常有用。3.高斯分布分析:通過對一系列試驗數據進行統計分析,可以使用高斯分布來描述疲勞壽命的可靠性和可預測性。這種分析可用于確定設計的安全因子和可靠性要求。4.疲勞損傷評估:通過監測疲勞過程中的載荷、位移和應變變化,可以進行損傷評估。常用的方法包括線性累積損傷法和振幅比損傷法等。5.循環響應分析:通過分析加載循環中的動態響應,如應力-應變曲線、振幅-壽命曲線和剛度-時間。 彈簧疲勞試驗機多少錢價格實惠親民,輕松擁有實用疲勞測試設備。

現代疲勞試驗機正經歷從機械化到智能化的技術躍遷,主要體現在三大創新方向:首先是AI驅動的預測性維護系統,通過振動傳感器和電流信號建立深度學習模型,可提-7天預警伺服電機軸承磨損等故障,使非計劃停機時間減少80%。其次是數字孿生技術的深度應用,如某車企在測試底盤部件時,將試驗機采集的實時應變數據與CAD模型動態耦合,實現了每10萬次循環自動優化一次載荷譜。前沿的是5G遠程協同測試系統,中國商飛開發的分布式疲勞測試平臺,可同時控制位于上海、西安、沈陽三地的12臺試驗機對飛機機翼進行同步加載測試,數據延時控制在5ms以內。這些智能化升級使單臺設備年測試效率提升40%,人力成本降低35%。

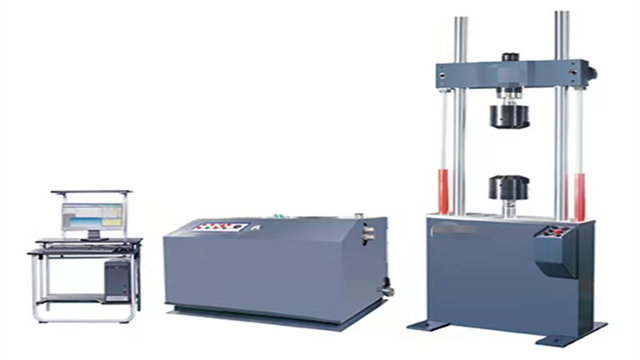

根據加載方式和應用場景,疲勞試驗機可分為軸向疲勞試驗機、旋轉彎曲疲勞試驗機、扭轉疲勞試驗機和多軸疲勞試驗機等類型。軸向試驗機適用于金屬板材或復合材料層壓板的拉伸-壓縮疲勞測試;旋轉彎曲機型則多用于軸類零件的耐久性評估,如發動機曲軸;而多軸機型可同時施加拉-扭或彎-扭復合載荷,用于航空發動機葉片等復雜構件的測試。選型時需重點考慮四大參數:最大載荷(通常5kN-1000kN)、頻率范圍(常規1-50Hz,高頻機型可達1kHz以上)、位移精度(±)以及環境箱功能(溫控范圍-70℃~+350℃)。對于科研機構,建議選擇模塊化設計的電液伺服系統,便于后期升級多軸或非標夾具;企業質量控制部門則可選用經濟型電磁共振式試驗機,其能耗低且維護簡便。特殊應用場景需定制化方案,例如生物醫用支架測試需要微米級位移控制,風電葉片測試要求10m以上的超大行程。值得注意的是,隨著ISO12107、ASTME466等國際標準的更新,試驗機還需具備數據追溯和合規性驗證功能,確保測試結果的可信度。 精心生產制造,為客戶帶來可靠測試設備。

疲勞試驗機廣泛應用于材料科學、工業制造、科研檢測等領域,主要用于評估材料和結構件在循環載荷下的耐久性。其主要應用包括:材料研發與測試測定金屬、塑料、復合材料等的疲勞極限(S-N曲線)和裂紋擴展速率。優化材料成分和熱處理工藝,提高抗疲勞性能。汽車與航空航天測試發動機部件、懸架系統、飛機起落架等關鍵零部件的疲勞壽命。模擬實際工況(如振動、沖擊)以確保安全性和可靠性。機械制造與工程評估軸承、齒輪、傳動軸等機械零件的耐磨性和使用壽命。驗證焊接件、鑄造件的疲勞強度,防止早期失效。建筑與橋梁工程分析鋼結構、混凝土構件在長期動載下的性能退化。為大型基礎設施(如橋梁、風電塔架)提供壽命預測依據。電子與醫療器械測試精密元器件(如PCB板、連接器)的振動疲勞特性。評估人工關節、植入器械的生物力學耐久性。能源與軌道交通研究風電葉片、高鐵輪軸等在高頻循環載荷下的疲勞行為。確保核電管道、石油鉆桿在極端環境下的結構完整性。 定制生產模式,滿足特殊材料疲勞測試需求。彈簧疲勞試驗機多少錢

定制化服務優,精確匹配客戶測試場景需求。吉林電液伺服彈簧疲勞試驗機廠家電話

在新能源汽車領域,疲勞試驗機正成為電池包結構安全測試的關鍵設備。通過模擬車輛行駛中的振動工況(如隨機載荷譜),評估電池殼體焊縫的疲勞特性,防止因微裂紋導致電解液泄漏。軌道交通行業則利用多通道試驗機對轉向架進行全尺寸測試,單個構件需承受超過1000萬次循環載荷,相當于20年運營壽命的等效考核。近年來,基于數字孿生技術的智能疲勞測試系統成為趨勢:通過將實時采集的應變數據與虛擬模型聯動,可故障位置并優化維護周期。材料創新也推動著試驗機技術迭代。例如,針對增材制造(3D打印)零件的各向異性特點,開發了原位監測疲勞試驗機,結合CT掃描觀察內部缺陷演化過程。在航空航天領域,聲發射技術被集成到試驗系統中,通過捕捉材料斷裂的彈性波信號實現早期損傷預警。未來,隨著5G和邊緣計算的應用,分布式疲勞測試網絡將實現跨地域設備的協同工作,大幅提升大型結構件(如風力發電機葉片)的測試效率。這些突破不僅縮短了研發周期,更為"疲勞失效零容忍"的行業提供了可靠保障。 吉林電液伺服彈簧疲勞試驗機廠家電話

濟南五星測試儀器有限公司是中國試驗機領域的制造商,自創立至今始終致力于材料檢測設備的研發、制造與創新應用。公司以濟南試驗機產業基地為根基,聯合清華大學、哈爾濱工業大學等高校實驗室,構建起“產學研用”一體化平臺。在技術突破層面,公司打造出三大產品線:?智能電液伺服試驗機系列(載荷范圍50kN-2000kN,精度達±0.5%)——服務于高鐵軸承、航天復合材料等極端工況檢測;?環境模擬試驗系統(-70℃~+150℃溫控,濕度波動±2%RH)——為新能源汽車電池包提供可靠性驗證;?全自動扭轉試驗臺(扭角分辨率0.001°)——攻克精密齒輪疲勞壽命測試難題。依托博士領銜的40人研發團隊,我們已為中車集團、中國航發等700余家企業提供實驗室整體設計與設備交鑰匙工程,檢測報告獲德凱(DEKRA)、SGS等國際機構互認。五星儀器正以硬核科技重塑中國制造的質量基因

- 石家莊杯突試驗機廠家電話 2025-12-09

- 遼寧鋼管彎曲試驗機源頭廠家 2025-12-09

- 北京JLS-30000落錘沖擊試驗機價格 2025-12-09

- 連云港數顯拉力試驗機售價 2025-12-08

- 北京微機控制彈簧拉壓試驗機規格型號 2025-12-08

- 天津電液伺服萬能試驗機規格型號 2025-12-08

- 廣州鋼絞線試驗機多少錢 2025-12-08

- 南通臥式拉力試驗機生產廠商 2025-12-08

- 遼寧彈簧疲勞試驗機哪家好 2025-12-08

- 南京臥式拉力試驗機制造廠家 2025-12-08

- 重慶正負壓泄漏測試儀價格 2025-12-09

- 江西工業機械手直銷價 2025-12-09

- 無錫購買不銹鋼卷銷售價格 2025-12-09

- 四川AOI檢測歡迎選購 2025-12-09

- 南京國產燃料電池車用儲氫模擬設備推薦廠家 2025-12-09

- 云南氣動隔膜泵推薦廠家 2025-12-09

- 北京硅膠密封板框過濾器生產廠家 2025-12-09

- 安徽鋼絲網批發廠家 2025-12-09

- 上海金屬切削機床制造市場 2025-12-09

- 本地真空(負壓)排水系統參考價 2025-12-09