潤滑油摩擦磨損試驗機

納米級摩擦磨損測試技術創新:隨著納米科技的發展,納米級摩擦磨損測試技術應運而生。基于原子力顯微鏡(AFM)原理改進的納米摩擦磨損試驗機,能夠在納米尺度下對材料表面進行摩擦磨損測試,測量精度達到納米級。該技術可研究材料表面原子級別的摩擦行為、表面能變化以及納米顆粒添加對摩擦磨損性能的影響等,為納米材料研發、微機電系統(MEMS)制造等領域提供關鍵技術支持,推動摩擦學研究向微觀尺度深入發展。多軸聯動與復合加載技術創新:傳統摩擦磨損試驗機多為單軸加載,而多軸聯動與復合加載技術的創新,使設備能夠模擬更復雜的實際工況。多軸聯動試驗機可在多個方向同時施加力、扭矩等載荷,模擬機械部件在多向應力作用下的摩擦磨損情況。復合加載技術則將拉伸、壓縮、扭轉等多種載荷與摩擦磨損試驗相結合,更真實地反映材料在復雜受力狀態下的性能變化。例如,在汽車發動機零部件測試中,通過復合加載模擬高溫、高壓、高速旋轉與摩擦耦合的工況,為零部件的優化設計提供準確數據。注重工藝雕琢,制造精品摩擦磨損試驗機。潤滑油摩擦磨損試驗機

市場供需關系對價格的影響:市場供需關系是影響摩擦磨損試驗機價格的重要因素。當市場對某類型號的設備需求旺盛,而供應相對不足時,價格往往會上漲。例如,在新能源汽車產業快速發展時期,用于測試電池材料和零部件摩擦性能的試驗機需求大增,相關設備價格在短期內上漲了 10% - 15%。相反,當市場供大于求時,企業為了爭奪市場份額,會通過降低價格等方式進行競爭,導致產品價格下降。此外,原材料價格波動、行業政策調整等因素也會通過影響供需關系間接影響設備價格。潤滑油摩擦磨損試驗機品質保障有力,放心選購摩擦磨損試驗機產品。

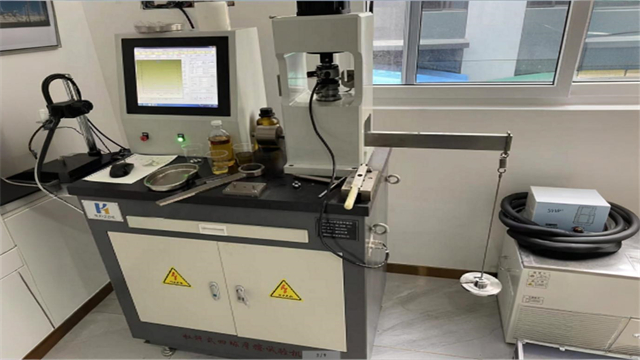

完善的質量檢測體系貫穿摩擦磨損試驗機生產全過程。原材料入廠時,對鋼材的力學性能、電子元件的電氣參數等進行嚴格抽檢,不合格品堅決退回。生產過程中,在關鍵工序設置質量控制點,利用三坐標測量儀檢測機械部件的尺寸精度,使用示波器等設備測試電路性能。整機裝配完成后,進行全部性能測試,包括摩擦力測量精度測試、磨損量重復性測試、設備運行穩定性測試等,各項指標均需符合或優于相關國家標準和行業標準,只有通過所有檢測的產品才能進入市場銷售。

微觀與納米尺度測試趨勢:隨著納米材料、微機電系統(MEMS)等新興技術的發展,對摩擦磨損試驗機在微觀與納米尺度的測試能力提出更高要求。未來的設備將配備更高精度的傳感器與顯微成像系統,實現納米級摩擦力、磨損量的精確測量,以及材料表面納米級形貌變化的實時監測。原子力顯微鏡(AFM)、掃描探針顯微鏡(SPM)等技術將更較多地應用于摩擦磨損測試,幫助科研人員深入研究材料表面原子級別的摩擦行為與磨損機理,推動摩擦學向微觀尺度發展。嚴格把控細節,生產質量上乘摩擦磨損試驗機。

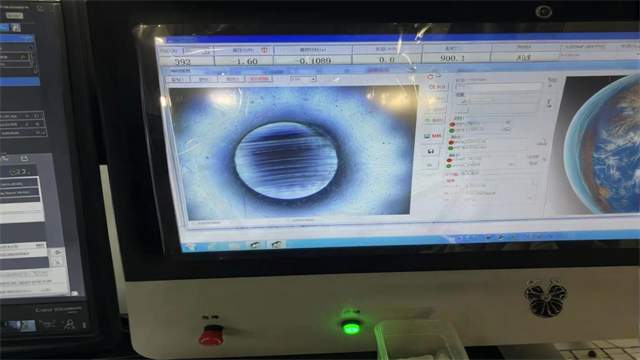

數據記錄與分析規范:準確記錄和分析試驗數據是獲取有效結論的關鍵。無論是手動還是自動設備,操作人員都需及時記錄試驗過程中的關鍵數據,如起始與結束時間、加載力、轉速、摩擦力矩、磨損量等。對于自動采集的數據,需核對數據完整性與準確性,剔除異常值。試驗結束后,利用專業數據分析軟件,繪制摩擦力 - 時間曲線、磨損率 - 轉速曲線等圖表,計算摩擦系數、磨損速率等性能指標。通過對比不同試樣或試驗條件下的數據,分析材料的摩擦磨損特性,為材料研發與工藝優化提供依據。成熟工藝鑄就,高性能摩擦磨損試驗機出品。潤滑油摩擦磨損試驗機

高性價比突出,摩擦磨損試驗機值得信賴選擇。潤滑油摩擦磨損試驗機

摩擦磨損試驗機的傳感器技術不斷革新,以提升測量精度與可靠性。傳統的應變式傳感器通過采用納米級制造工藝,將敏感柵線寬縮小至微米甚至納米級別,大幅提高了對微小摩擦力變化的感知能力,測量精度可達 ±0.1% FS 甚至更高。同時,新型光纖傳感器憑借抗電磁干擾、耐高溫等特性開始較多應用,基于光纖 Bragg 光柵原理,能在高溫、強電磁等惡劣環境下穩定工作,實現對摩擦力和磨損量的精確測量。此外,多參數集成傳感器成為新趨勢,可同時測量摩擦力、磨損量、溫度、濕度等多種物理量,為復雜工況下的摩擦磨損研究提供全部數據支持。潤滑油摩擦磨損試驗機

- 上海電子式拉力試驗機定制 2025-12-06

- 濟南鋼筋反復彎曲試驗機廠家推薦 2025-12-06

- 陜西減震器疲勞試驗機源頭廠家 2025-12-06

- 常州桌上型拉力試驗機生產廠商 2025-12-06

- 成都木材人造板沖擊試驗機廠家推薦 2025-12-05

- 上海電液式鋼軌脈動疲勞試驗機哪家好 2025-12-05

- 湖南減震器疲勞試驗機批發價格 2025-12-05

- 安徽金屬拉力試驗機廠家 2025-12-05

- 天津冷卻液摩擦磨損試驗機 2025-12-05

- 鄭州鋼絞線試驗機價格 2025-12-05

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 淄博污水廠設備大概多少錢 2025-12-06

- 重慶無紡布A4切紙機哪種好 2025-12-06

- 無錫工業烘干機生產廠 2025-12-06

- 定制車輛內部裝飾用戶體驗 2025-12-06