水餃調味料來料加工

稻盛食品調味料車間建立了完善的質量控制體系,該體系涵蓋了從原材料采購到產品銷售的全過程,以確保產品質量符合高標準。在體系構成方面,調味料車間嚴格遵循 ISO 9001 質量管理體系標準和 ISO 22000 食品安全管理體系標準。ISO 9001 標準強調通過對生產過程的控制和持續改進,提高調味料產品質量和客戶滿意度。例如,在調味料生產過程中,對每一個生產環節都制定了詳細的操作規范和質量標準,員工必須嚴格按照標準進行操作,確保調味料生產過程的穩定性和一致性。ISO 22000 標準則專注于食品安全管理,從源頭控制食品安全風險。車間依據該標準,對原材料供應商進行嚴格篩選和審核,確保調味料原材料的安全性和質量。調味料廠家為您提供專屬包裝設計,讓您的產品在貨架上脫穎而出。水餃調味料來料加工

調味料生產中精確的攪拌過程能夠保證各種原料充分混合,使調味料的口感更加均勻細膩。如果攪拌不充分,會導致調味料中出現原料分布不均的情況,影響口感和品質。炒制環節的溫度和時間控制對調味料的品質起著決定性作用。溫度過高或炒制時間過長,會使調味料中的營養成分流失,口感變差,甚至出現焦糊味;溫度過低或炒制時間過短,則無法充分激發原料的香氣和風味,導致調味料的口感和風味不足。因此,稻盛食品調味料車間通過嚴格控制制作與加工工藝的各個環節,確保生產出品質、口感獨特的調味料產品,滿足消費者對美味調味料的需求。雞公煲調味料配方復制調味料的使用實現了菜品一勺化制作。

為了應對市場競爭和消費者需求變化,稻盛食品調味料采取一系列針對性的策略。在產品創新方面,加大研發投入,建立專業的研發團隊,加強與高校、科研機構的合作,共同開展調味料產品的研發創新。關注市場動態和消費者需求變化,及時推出新口味、新配方的調味料產品。例如,針對年輕消費者對便捷、時尚食品的需求,研發出即食型調味料,方便消費者在外出、旅行等場景下食用。強調產品的品質、特色和創新點,樹立良好的品牌形象,增強消費者對品牌的認同感和忠誠度。

調味料的生產過程中,設置了多個質量檢測點,對每一批次的調味料進行實時監測。例如,在調味料炒制環節,會定期檢測調味料的色澤、香氣、口感等感官指標,同時檢測調味料的水分含量、鹽分含量、pH 值等理化指標,確保調味料在炒制過程中符合質量標準。在罐裝環節,會對罐裝量進行抽檢,確保每瓶調味料的罐裝量符合規定標準,避免出現罐裝量不足或過多的情況。成品檢測是質量控制防線,車間對每一批次的成品調味料進行檢測。除了對調味料的感官指標、理化指標進行檢測外,還會進行微生物檢測,檢測調味料中的菌落總數、大腸桿菌、金黃色葡萄球菌等微生物指標,確保產品符合食品安全標準。只有經過嚴格檢測,各項指標均符合要求的成品調味料才能進入市場銷售。調味料工廠幫助客戶快速實現產品從概念到市場的轉化,同時降低成本和風險。

調味料車間作為公司產品研發的實踐基地,與研發部門緊密合作,為新產品的研發和創新提供了重要的技術支持和實踐驗證。研發部門根據市場需求和消費者反饋,提出新的調味料產品概念和配方,調味料車間則利用先進的生產設備和技術,將這些概念轉化為實際產品,并在生產過程中對產品的口感、質地、穩定性等進行優化和調整,確保新產品能夠順利推向市場。這種緊密的合作模式,使得公司能夠不斷推出創新型的調味料產品,滿足消費者日益多樣化的口味需求,推動公司的持續發展。隨著外賣市場的迅速發展,調味料的使用對于外賣菜品的品質保持具有重要意義。麻辣燙調味料配方復制

調味料的使用讓客戶可以專注于品牌建設和市場推廣,降低初期投入成本。水餃調味料來料加工

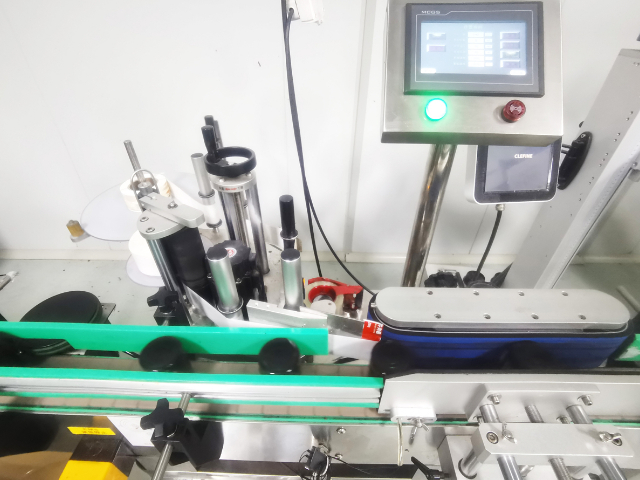

調味料罐裝區和包裝區緊密相連,全自罐裝設備和全自動調味料瓶裝生產線依次排列,實現了調味料從罐裝到包裝的無縫銜接,提高了調味料生產效率。成品檢驗區位于車間出口附近,經過包裝的成品調味料在此進行質量檢測,檢測合格的產品即可出庫,整個布局使得物料在車間內的流動路徑短,減少了物料搬運的時間和成本,提高了生產效率。而且,各調味料生產區域之間通過通道和標識進行明確劃分,保證了人員和物料的順暢通行,避免了生產過程中的交叉污染和混亂,同時也便于車間的管理和維護。水餃調味料來料加工

- 波波魚底料醬代加工供應鏈 2025-12-07

- 砂鍋米飯調味醬包配方復制 2025-12-01

- 麻辣香鍋醬包供應商 2025-11-26

- 本地外撒粉生產廠家 2025-11-24

- 黃金咖喱芝士味外撒粉發展 2025-11-22

- 0脂醬料代工 2025-11-20

- 定制外撒粉OEM貼牌 2025-11-17

- 波波魚底料醬代加工OEM定制 2025-11-13

- 韓式石鍋拌飯醬料OEM定制 2025-11-12

- 本地外撒粉配方研發 2025-11-11

- 長寧區栽培甜味劑糖 2025-12-09

- 罐裝精釀整箱批發 2025-12-09

- 黑龍江本地牛肉干加盟加盟費 2025-12-09

- 名優蜀戀商城產品 2025-12-09

- 煎炸用大豆油現貨 2025-12-09

- 安徽特級洋槐蜜直銷價格 2025-12-09

- 包頭自然風干牛肉干 2025-12-09

- 糧粹國成臻生肖款送禮佳品 2025-12-09

- 特色新中式吉祥掛件進貨價 2025-12-09

- 日照洪福燒餅創業加盟 2025-12-09