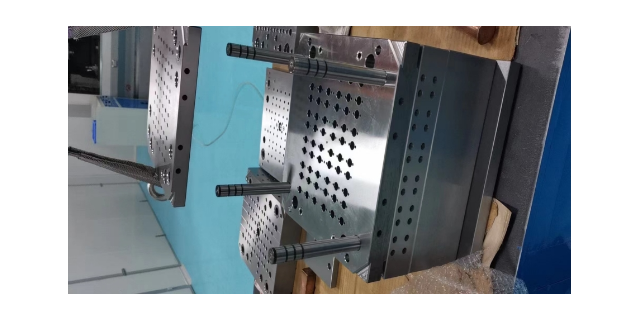

家用電器外殼塑膠模具

塑膠模具裝配是一項精細的工作,裝配質量直接影響模具的性能和使用壽命。裝配前,對所有零部件進行清洗和檢查,去除表面油污和雜質,確保零部件無損傷。裝配過程中,裝配工人憑借豐富的經驗和精湛的技藝,按照設計要求進行操作。對于關鍵部位,如滑塊與滑槽的配合,通過研磨和調試,保證間隙均勻,滑動順暢。在模具裝配完成后,進行試模調試,對模具的開合、脫模、澆注等功能進行測試,及時發現并解決裝配過程中存在的問題,確保模具交付時性能穩定。先進的塑膠模具制造工藝,借助高精度加工設備,能實現復雜型腔與型芯的精密雕琢。家用電器外殼塑膠模具

在塑膠模具制造過程中,積極踐行綠色制造理念,通過優化工藝降低能源消耗。在加工環節,采用高速切削技術,在提高加工效率的同時降低切削力,減少設備能耗。在模具設計階段,合理優化冷卻系統,提高冷卻效率,縮短模具冷卻時間,降低注塑機的能耗。此外,對生產過程中產生的廢料進行分類回收,通過再加工實現資源的循環利用,降低生產成本的同時減少對環境的影響。塑膠模具在眾多領域都有廣泛應用。在電子消費領域,從手機外殼到電腦鍵盤,塑膠模具憑借高精度和高效率,為電子產品提供美觀且耐用的外殼。在汽車行業,塑膠模具用于制造汽車內飾件、保險杠等零部件,滿足汽車輕量化和個性化的需求。在醫療設備領域,塑膠模具生產的一次性醫療器械,如注射器、輸液器等,保證了產品的質量和安全性。隨著行業的發展,塑膠模具不斷拓展應用領域,為各行業的產品創新提供支撐。深圳模具定制塑膠模具制造過程中的質量追溯系統,便于對模具質量問題進行快速排查與解決。

建立完善的質量檢測體系,對塑膠模具制造全過程進行嚴格把控。原材料入廠時,進行化學成分分析和機械性能測試,確保材料符合標準。在加工過程中,運用三坐標測量儀對關鍵尺寸進行實時監測,一旦發現尺寸偏差超出允許范圍,立即調整加工參數。模具裝配完成后,除進行試模調試外,還會對模具的外觀、表面粗糙度等進行檢查。對于大型或高精度模具,采用工業 CT 掃描技術,檢測模具內部結構是否存在缺陷,通過檢測手段,將模具不良率控制在低水平。

現代塑膠模具制造技術能夠實現極高的成型精度,在精密注塑領域,模具尺寸精度可控制在微米級甚至更高。這得益于先進的模具加工設備、高精度的模具材料以及精密的模具裝配工藝。通過精確控制注塑過程中的溫度、壓力、速度等工藝參數,塑膠模具能夠生產出尺寸精確、形狀一致的塑料制品。例如,在微電子產品制造中,用于芯片封裝的塑料外殼,其微小的引腳間距、精細的內部結構都要求塑膠模具具備優異的成型精度,以確保芯片的正常工作和產品的可靠性。創新的塑膠模具設計理念,融合智能化元素,可實現模具的自動化操作與遠程監控。

塑膠模具的制造工藝。塑膠模具制造一般遵循以下的流程:首先是模具設計圖紙的繪制,設計師運用專業的 CAD 軟件,將模具的三維結構詳細呈現出來。接著進入備料環節,根據設計要求采購合適的鋼材或其他材料,并進行粗加工,將原材料加工成大致的模具毛坯形狀。隨后進行數控精加工,精確銑削出模具的各個細節部分,再配合電火花、線切割等特種加工工藝完成復雜結構的成型。之后是模具的裝配調試,將各個零部件按照設計要求組裝在一起,進行試模,通過對試模產品的分析,進一步優化模具結構與工藝參數,直至生產出合格的產品。塑膠模具制造企業通過加強與客戶的溝通協作,更好地滿足客戶個性化需求。深圳模具定制

塑膠模具的快速成型技術,能在短時間內制作出模具樣品,加快產品開發進程。家用電器外殼塑膠模具

塑膠模具的選材需綜合考慮多方面因素。對于批量生產且對耐磨性要求高的模具,會優先選擇 Cr12MoV 等模具鋼,其具有良好的淬透性和耐磨性,能有效延長模具使用壽命,降低生產成本。而對于一些對表面粗糙度要求極高,用于生產光學產品的模具,NAK80 預硬鋼是理想之選,它無需熱處理就能達到較高硬度,且鏡面拋光效果出色,可滿足光學產品對模具表面的嚴苛要求。在材料采購環節,建立嚴格的供應商評估體系,對每批次材料進行硬度、金相組織等檢測,杜絕不合格材料進入生產流程。家用電器外殼塑膠模具

- 常州玩具塑料模具 2025-12-09

- 濟南雙色模具 2025-12-09

- 杭州掃地機器人外殼模具 2025-12-09

- 專業注塑模具生產廠家 2025-12-08

- 東莞注塑模具供貨商 2025-12-08

- 東莞酒瓶包裝塑膠模具生產商 2025-12-08

- 血糖儀塑膠模具制造商 2025-12-08

- 鹽城模具設計與制造 2025-12-08

- 廣州手機配件塑膠模具 2025-12-07

- 常州LED導光板模具 2025-12-07

- 安徽路博潤 TPU TS92AP7 2025-12-09

- 陜西食品級加藥箱 2025-12-09

- 湛江汽車BMC模具設計加工 2025-12-09

- 深圳注塑模具制品加工廠 2025-12-09

- 泉州PE阻燃布生產廠家 2025-12-09

- 廣州彩色耐油熱縮套管規格型號 2025-12-09

- 重慶1L塑料桶批發 2025-12-09

- 松江區PP母粒訂制價格 2025-12-09

- 貴州環保半生半熟硅膠布半生半熟硅膠布費用 2025-12-09

- 浙江三元乙丙密封圈供應商 2025-12-09