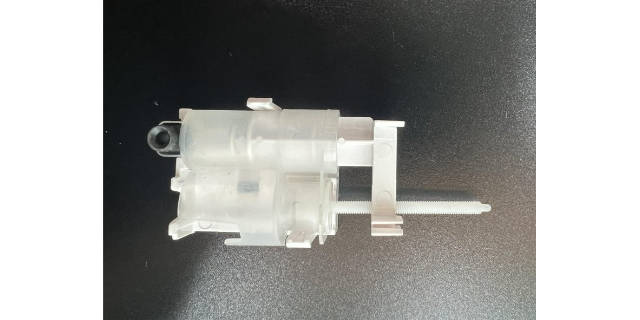

東莞充電器塑膠產品

隨著全球汽車行業對節能減排要求的日益嚴格,汽車輕量化成為了行業發展的重要趨勢。塑膠材料因其密度小、質量輕等優點,在汽車配件中的應用越來越普遍。汽車配件塑膠外殼作為汽車輕量化的重要組成部分,通過采用新型的低密度塑膠材料以及優化結構設計等方式,不斷降低自身的重量,同時保證產品的性能和質量。例如,一些汽車制造商開始采用碳纖維增強塑料(CFRP)等高性能復合材料來制造汽車的車身覆蓋件和部分結構件的塑膠外殼,相比傳統的金屬材料,這些復合材料制成的塑膠外殼在重量上可大幅降低,從而有效提高汽車的燃油經濟性和續航里程。許多電子產品都采用塑膠外殼,以保護內部電路和零件。東莞充電器塑膠產品

外殼

色彩運用同樣是電腦外殼設計的點睛之筆。商務辦公電腦多選用沉穩大氣的深色系,如經典的深空灰、深邃黑,傳遞出專業、可靠的信號,讓使用者在商務場合中倍顯自信從容;而面向創意工作者或年輕群體的電腦,則大膽采用鮮艷明快的色彩,活力橙、清新藍等馬卡龍色調,為創作注入靈感,展現青春活力。此外,材質的質感對整體美學效果起著關鍵支撐作用。金屬材質堅固耐用且觸感冰涼細膩,賦予電腦品質感;塑料材質憑借出色的可塑性,打造出磨砂、仿碳纖維等豐富紋理,既能優化握持手感,又能在視覺上營造出多樣風格,滿足不同用戶對于個性化與舒適度的追求。電子塑料外殼公司塑膠外殼的多樣化顏色選擇,滿足不同用戶的個性化需求。

汽車塑膠外殼的重點優勢在于其輕量化、耐腐蝕性和成型靈活性。現代汽車常用的工程塑料包括 ABS、PP、PC/ABS 合金等,這些材料通過改性處理可滿足不同部件需求。例如,保險杠采用彈性體增韌 PP 材料,兼具抗沖擊性與低溫韌性;儀表板骨架多使用玻纖增強 PP,在保證強度的同時降低成本。隨著新能源汽車發展,熱塑性復合材料(如 LFT-D)因其可回收性和快速成型特性,逐漸替代傳統金屬部件。材料工程師通過分子設計優化材料的耐熱性、抗紫外線老化能力,確保外殼在 - 40℃至 120℃極端環境下的性能穩定。

電子產品外殼的材質是其基礎且關鍵的要素。常見的有塑料、金屬與玻璃。塑料材質成本較低,易于成型,像常見的 ABS 塑料,具有良好的抗沖擊性與尺寸穩定性,廣泛應用于眾多消費級電子產品,如手機、平板電腦外殼。它能通過注塑工藝,制造出復雜多樣的形狀,滿足設計師對外觀的創意需求。金屬材質則以鋁合金典型,其質地堅硬,強度高,不僅能有效保護內部精密元件,還賦予產品一種耐用的質感。如蘋果的 MacBook 系列,鋁合金外殼經過精心打磨,不僅散熱性能出色,還彰顯出產品的形象。玻璃材質憑借其晶瑩剔透的外觀,能打造出極具美感的視覺效果,在一些手機的后蓋設計中應用,提升了產品的整體檔次與時尚感,不同材質為電子產品外殼奠定了多樣的發展基礎。塑膠外殼可以根據產品的環保要求進行設計,如可降解材料等。

在環保意識日益增強的現代,電子產品外殼的環保設計備受關注。許多品牌開始采用可回收材料制作外殼。例如,部分筆記本電腦廠商使用再生塑料來制造外殼,這些再生塑料來源于廢棄的塑料產品,經過回收、處理后重新投入生產,減少了對新塑料原料的需求,降低了能源消耗與環境污染。在金屬外殼方面,一些企業采用可回收的鋁合金材質,并優化生產工藝,減少生產過程中的能源浪費。此外,產品包裝與外殼的一體化環保設計也逐漸興起,通過簡化包裝結構,使外殼在一定程度上兼具包裝功能,減少了包裝材料的使用,從整個產品生命周期的角度踐行環保理念,贏得消費者對品牌的認可與支持。塑膠外殼的輕量化設計,為便攜式電子產品提供了便利。廣東電腦主機面板塑料產品定制

塑膠外殼的模塊化設計,使得未來升級或維修更加方便快捷。東莞充電器塑膠產品

電子產品外殼直接影響用戶體驗。外殼的手感是用戶觸摸產品的感受,塑料外殼可以通過表面處理,如磨砂工藝,增加摩擦力,使握持更加穩固,同時帶來細膩的觸感。金屬外殼經過特殊的拋光或拉絲處理,能產生獨特的質感,給用戶帶來精致的觸感體驗。此外,外殼的按鍵設計也與用戶體驗密切相關。按鍵的反饋力度、行程長短都需要精心設計,以確保用戶操作時能獲得清晰、舒適的反饋,提升操作的便捷性。例如,機械鍵盤的按鍵設計,通過不同的軸體選擇,為用戶提供多樣的手感體驗,滿足游戲玩家、文字工作者等不同用戶群體的需求。東莞充電器塑膠產品

- 常州玩具塑料模具 2025-12-09

- 濟南雙色模具 2025-12-09

- 杭州掃地機器人外殼模具 2025-12-09

- 專業注塑模具生產廠家 2025-12-08

- 東莞注塑模具供貨商 2025-12-08

- 東莞酒瓶包裝塑膠模具生產商 2025-12-08

- 血糖儀塑膠模具制造商 2025-12-08

- 鹽城模具設計與制造 2025-12-08

- 廣州手機配件塑膠模具 2025-12-07

- 常州LED導光板模具 2025-12-07

- 安徽路博潤 TPU TS92AP7 2025-12-09

- 陜西食品級加藥箱 2025-12-09

- 湛江汽車BMC模具設計加工 2025-12-09

- 深圳注塑模具制品加工廠 2025-12-09

- 泉州PE阻燃布生產廠家 2025-12-09

- 廣州彩色耐油熱縮套管規格型號 2025-12-09

- 重慶1L塑料桶批發 2025-12-09

- 松江區PP母粒訂制價格 2025-12-09

- 貴州環保半生半熟硅膠布半生半熟硅膠布費用 2025-12-09

- 浙江三元乙丙密封圈供應商 2025-12-09