定制數控車床有幾種

18 世紀,車床迎來關鍵發展節點。人們設計出用腳踏板和連桿旋轉曲軸,并利用飛輪儲存轉動動能的車床,且從直接旋轉工件發展到旋轉床頭箱,床頭箱內的卡盤用于夾持工件。1797 年,英國人莫茲利發明劃時代的刀架車床,配備精密導螺桿和可互換齒輪,這是近代車床的主要機構,能車制任意節距的精密金屬螺絲。此后,莫茲利持續改進,3 年后制造出更完善車床,可改變進給速度和加工螺紋螺距。1817 年,羅伯茨采用四級帶輪和背輪機構改變主軸轉速,大型車床也相繼問世,為工業發展提供有力支撐,車床精度與加工能力大幅提升,推動機械制造行業邁向新高度。重切削能力強勁,在能源設備制造中,輕松應對大型軸類工件加工。定制數控車床有幾種

19世紀,為滿足不斷增長的工業需求,各類**車床如雨后春筍般涌現。1845年,美國菲奇發明轉塔車床,1848年回輪車床出現,1873年美國斯潘塞制成單軸自動車床并很快升級為三軸自動車床。這些**車床極大提高了特定工件或工序的加工效率,從單一功能向多功能、自動化方向發展,滿足了不同行業對零件加工的多樣化需求,進一步拓展了車床在工業生產中的應用范圍,成為工業生產不可或缺的設備。20世紀初,電機技術發展促使車床動力系統革新,出現由單獨電機驅動且帶有齒輪變速箱的車床,實現更精細穩定的動力傳輸,為車床高速、高精度運行奠定基礎。同時,高速工具鋼的發明改善刀具性能,使車床能在更高轉速下進行切削,顯著提高加工效率與質量,車床的發展與材料、動力技術緊密結合,相互促進,推動車床性能持續提升,適應更復雜、高精度的加工任務。 南京數控車床廠家高剛性箱型結構設計,抗振能力強,面對不銹鋼等硬料切削仍穩若泰山。

進入 21 世紀,車床向智能化、網絡化、柔性化和集成化方向深度發展。智能化體現在數控系統多方面,如加工過程自適應控制、工藝參數自動生成、智能診斷與監控等;網絡化滿足生產線、制造系統信息集成需求,是實現新制造模式的基礎;柔性化以提高系統可靠性和實用性為前提,方便聯網集成,適應動態市場需求;集成化則將車床與 CAD、CAM 等系統聯結,實現信息共享與協同工作,***提升車床性能與制造業整體水平,使車床在現代工業體系中發揮更關鍵作用,中國車床發展獨具特色。新中國成立初期,裝備制造業近乎空白,**開放后,中國機床工業迎來春天,種類型號不斷豐富,結束中***數控機床數控系統依賴進口的歷史,如今中國已成為機床制造強國,在全球車床領域占據重要地位,持續推動車床技術創新發展 。

隨著工業互聯網技術的發展,一些立式車床具備了遠程監控與診斷功能。通過網絡連接,操作人員和維修人員可以在遠程實時監測機床的運行狀態,包括主軸轉速、進給速度、刀具磨損等參數。當機床出現故障時,系統會自動發送報警信息,并將故障數據上傳至遠程服務器。維修人員可根據這些數據進行遠程診斷,分析故障原因,并制定維修方案。遠程監控與診斷功能提高了設備的維護效率,減少了停機時間 。配備伺服刀庫或機械手換刀裝置,刀位數量可達12-24把,換刀時間需2-3秒數控車床采用變頻調速技術,根據加工需求調整轉速,節能同時提升加工適配性。

數控立式車床的維護與保養是確保設備長期穩定運行、保證加工精度和提高生產效率的關鍵環節。通過日常的精心維護和定期保養,可以有效延長設備的使用壽命,減少設備故障的發生概率,降低維修成本,提高企業的經濟效益。同時,良好的設備維護與保養也是保障產品質量一致性和穩定性的重要前提,有助于企業在激烈的市場競爭中占據優勢地位。在實施維護與保養工作時,操作人員和維護工程師應嚴格按照設備的操作規程和維護手冊進行操作,注重細節,及時發現并解決問題。此外,建立完善的設備維護檔案,記錄設備的維護保養情況、故障發生及排除過程等信息,對于分析設備的運行狀況、制定合理的維護計劃以及預測設備故障具有重要意義。可加工盤類、軸類、殼體類等多種工件,應用覆蓋多個制造細分領域。定制數控車床有幾種

數控車床適配不銹鋼、鋁合金、銅等多種材質加工,切削流暢,工件精度不受材質影響。定制數控車床有幾種

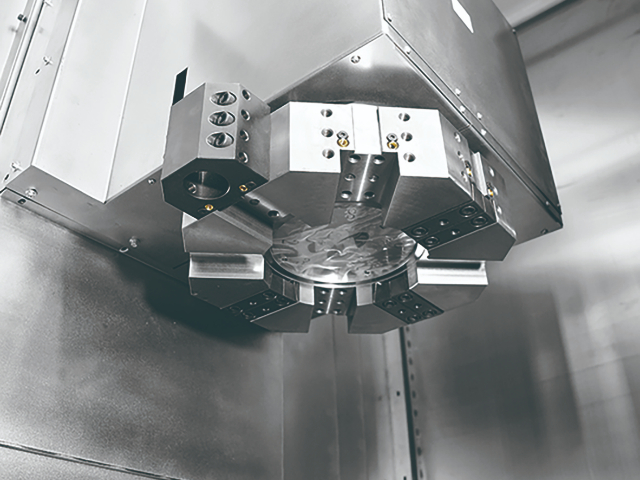

立式車床在結構設計和性能配置上充分考慮了大規模生產的需求。其高剛性的結構和強大的切削能力,保證了在長時間生產過程中,機床能夠穩定運行,持續輸出高質量的加工產品。多刀架配置和自動化上下料功能,進一步提高了生產效率,降低了生產成本。例如,在汽車輪轂的大規模生產中,立式車床能夠實現高效、精細的加工,滿足汽車制造業對產品質量和生產效率的嚴格要求 。支持多種刀具類型(車刀、鉆頭、銑刀等),實現無人值守連續加工,特別適合批量生產場景,效率提升30%以上。定制數控車床有幾種

- 上海制造數控車床解決方案 2025-11-30

- 定制數控車床廠家報價 2025-11-30

- 江蘇國產數控車床使用方法 2025-11-29

- 高效數控車床批發商 2025-11-29

- 江蘇精密數控車床設備制造 2025-11-29

- 安徽制造數控車床哪個好 2025-11-29

- 浙江數控車床價位 2025-11-29

- 高精度數控車床按需定制 2025-11-29

- 浙江制造數控車床售后服務 2025-11-29

- 浙江數控車床哪個好 2025-11-29

- 河南本地大型數控車床 2025-12-06

- 萍鄉工業4軸平面度檢查擺盤機服務熱線 2025-12-06

- 管道磁力泵服務熱線 2025-12-06

- 寧波機械手碼垛機是什么 2025-12-06

- 南陽高能效電機定制 2025-12-06

- 杭州全自動UV加速老化試驗系統供應商 2025-12-06

- 重慶本地熒光溶解氧監測儀 2025-12-06

- 吉林智能真空包裝機定制價格 2025-12-06

- 學校理化生實驗室服務咨詢 2025-12-06

- 河北螺絲玻璃轉盤視覺篩選機生產企業 2025-12-06