浙江制造臥式加工中心有哪些

國內企業跟進綠色技術研發。2020 年,沈陽機床的臥式加工中心采用變頻主軸和節能液壓系統,能耗降低 25%。秦川機床開發的切削液凈化裝置,使切削液壽命延長至原來的 2 倍。但國內設備在噪音控制、廢棄物處理上仍有差距,平均噪音比國外高 5-8 分貝,環保認證通過率*為國外的一半。國外數控臥式加工中心企業加速全球布局。德國德瑪吉在亞洲、美洲建立生產基地,實現本地化生產,交貨周期縮短至 45 天。日本馬扎克在全球設立 30 個技術服務中心,提供 24 小時響應服務。2021 年,全球臥式加工中心市場規模達 120 億美元,國外**企業占據 70% 份額,其中德國、日本企業合計占比 55%,主導**市場。模塊化設計可擴展多托盤系統,輕松構建柔性制造單元(FMC)。浙江制造臥式加工中心有哪些

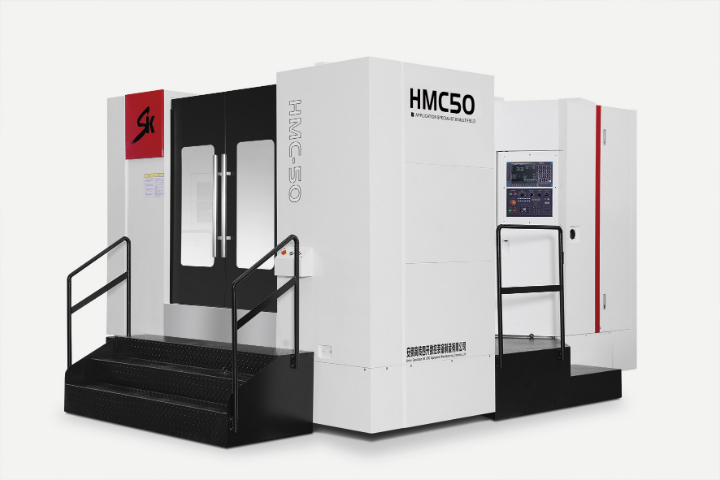

強大的切削能力是臥式加工中心的優勢之一。為了滿足不同材料和加工工藝的需求,臥式加工中心配備了大功率的主軸電機。一些機型的主軸功率可達數十千瓦,能夠輸出強大的扭矩,實現對各種難切削材料,如鈦合金、高溫合金等的高效切削。同時,機床的進給系統也具備高剛性和高響應特性,能夠在高速進給的情況下,保持穩定的切削力,確保加工過程的順利進行。在粗加工階段,臥式加工中心可憑借強大的切削力,快速去除大量金屬,提高加工效率;在精加工階段,又能通過精確的控制,保證零件的尺寸精度和表面質量 。安徽大型臥式加工中心檢修高傳四開臥式加工中心加工精度達微米級,滿足精密模具、航空零件加工要求。

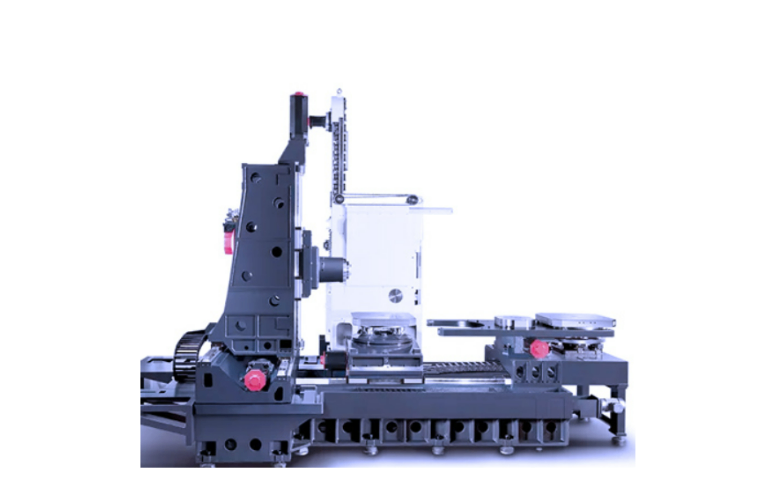

現代數控臥加加工中心的數控系統具備多種智能化功能。例如,自適應控制功能能夠根據加工過程中的切削力、主軸功率、刀具磨損等實時監測數據,自動調整切削參數,使機床始終處于比較好的加工狀態,保證加工精度和效率的同時,延長刀具壽命。智能編程功能則可以通過圖形化界面或導入CAD模型,自動生成加工程序,減少了人工編程的工作量和出錯概率。此外,數控系統還具有故障診斷與預警功能,能夠實時監測機床各部件的運行狀態,對可能出現的故障進行提前預警,并提供故障診斷信息,方便維修人員快速定位和排除故障,提高機床的可靠性和可用性。

憑借多軸聯動和先進的數控系統,臥式加工中心具備出色的加工復雜形狀零件的能力。在加工過程中,通過對多個坐標軸的精確控制,刀具能夠沿著復雜的軌跡運動,實現對各種異形曲面、扭曲輪廓的精確加工。例如,在航空航天領域,臥式加工中心可用于加工飛機發動機的葉片、葉輪等零件,這些零件的形狀復雜,精度要求極高,臥式加工中心能夠通過其強大的加工能力,確保零件的加工精度和表面質量。在模具制造行業,臥式加工中心也能大顯身手,對各種復雜的模具型腔進行加工,為模具的高精度制造提供有力支持 。適用于醫療器械零件加工,如骨科植入物、手術器械,高傳四開臥式加工中心精度有保障。

高剛性的床身與立柱設計是臥式加工中心保證加工精度和穩定性的基礎。床身和立柱作為機床的主要支撐部件,其剛性直接影響到機床的整體性能。臥式加工中心的床身通常采用整體鑄造工藝,內部設置合理的筋板結構,以增加其剛性和穩定性。立柱則采用強度的鑄鐵或焊接結構,具有較大的截面尺寸和良好的抗扭性能。在設計過程中,通過有限元分析等先進技術,對床身和立柱的結構進行優化,使其在滿足強度要求的前提下,盡可能減輕重量,提高動態性能。高剛性的床身與立柱設計,能夠有效抵御加工過程中的切削力和震動,保證機床在長時間、高負荷的加工過程中,始終保持高精度的加工性能 。配備高精度測量系統,高傳四開臥式加工中心實時檢測工件尺寸,保障加工質量。安徽大型臥式加工中心檢修

可與自動化上下料設備對接,高傳四開臥式加工中心實現無人化生產,降本增效。浙江制造臥式加工中心有哪些

20 世紀 60-70 年代,數控臥式加工中心進入技術雛形階段。國外企業開始采用晶體管數控系統,替代電子管,設備體積縮小,穩定性***提升。1965 年,日本發那科推出***具有實用價值的臥式加工中心,配備自動換刀裝置(ATC),換刀時間縮短至 10 秒以內,加工效率翻倍。此時的設備多為 3 軸聯動,可加工中等復雜度零件,在汽車發動機缸體、變速箱殼體加工中嶄露頭角。國內尚處于技術空白,*通過引進少量設備進行仿制研究,未形成自主生產能力。浙江制造臥式加工中心有哪些

- 上海制造數控車床解決方案 2025-11-30

- 定制數控車床廠家報價 2025-11-30

- 江蘇國產數控車床使用方法 2025-11-29

- 高效數控車床批發商 2025-11-29

- 江蘇精密數控車床設備制造 2025-11-29

- 安徽制造數控車床哪個好 2025-11-29

- 浙江數控車床價位 2025-11-29

- 高精度數控車床按需定制 2025-11-29

- 浙江制造數控車床售后服務 2025-11-29

- 浙江數控車床哪個好 2025-11-29

- 重慶正規力控系統 2025-12-08

- 智能餅干夾心機可調餅干寬度 2025-12-08

- 學校實驗室吊柜廠家 2025-12-08

- 青海點型四合一氣體檢測儀按需設計 2025-12-08

- 西南J1772放電槍安裝 2025-12-08

- 江西螺桿型空氣壓縮機 2025-12-08

- 湖南微型絲桿滑臺生產廠家 2025-12-08

- 吉林12V全直流變頻房車空調 2025-12-08

- 惠山區本地壓鑄式液冷裝置哪個好 2025-12-08

- 揚州中走絲線切割生產廠家 2025-12-08