安徽制造臥式加工中心行價

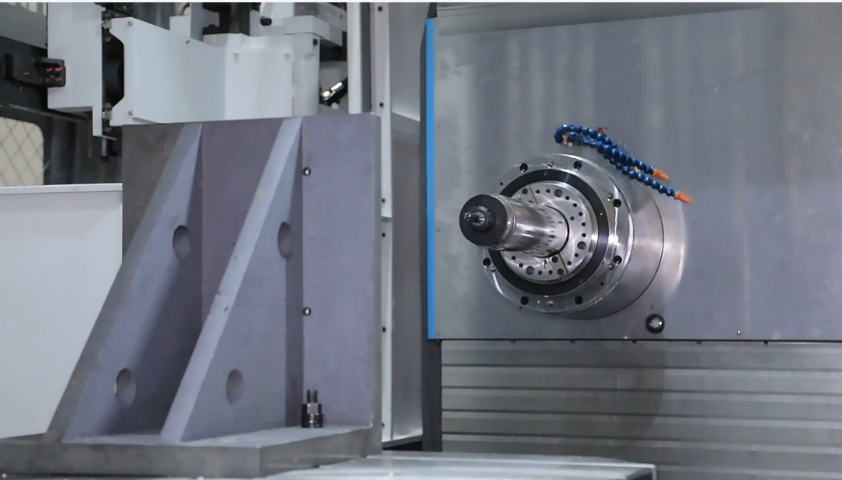

主軸故障是臥式加工中心常見的故障之一。主軸故障可能表現為主軸發熱、振動過大、轉速不穩定、無法啟動等。造成主軸故障的原因較為復雜,可能有軸承損壞、潤滑不良、主軸電機故障、傳動皮帶松弛或斷裂等。當發現主軸發熱時,首先應檢查潤滑系統,確保潤滑油充足且油路暢通,必要時更換潤滑油和清洗油路;若主軸振動過大,需檢查軸承是否磨損,可通過檢測主軸的徑向和軸向跳動量來判斷,如有問題及時更換軸承;對于轉速不穩定的問題,可能需要檢查主軸電機的驅動器和編碼器,進行相應的維修或調整;若主軸無法啟動,應檢查電氣系統,包括電源、接觸器、繼電器等,排除電氣故障 。高傳四開臥式加工中心可進行深孔鉆削加工,滿足長徑比大的孔類零件加工需求。安徽制造臥式加工中心行價

國內企業加快國際化步伐。2019 年,沈陽機床在德國設立研發中心,吸收歐洲先進技術。山東永華的臥式加工中心出口至東南亞、歐洲,年出口量突破 1000 臺。但國內產品主要集中在中低端市場,出口均價*為國外**產品的 1/3,在歐美市場份額不足 5%。國外臥式加工中心深度融入工業 4.0 體系。2022 年,德國西門子的臥式加工中心通過數字孿生技術,實現加工過程虛擬仿真,提前預判加工缺陷,產品合格率提升至 99%。美國哈斯的設備接入工業互聯網平臺,實現全球設備數據共享,生產調度效率提升 40%。智能化工廠中,臥式加工中心與機器人、AGV 組成柔性生產線,可快速切換生產品種,適應多品種小批量生產需求。上海自動化臥式加工中心聯系人配備高精度測量系統,高傳四開臥式加工中心實時檢測工件尺寸,保障加工質量。

自動換刀功能是數控臥加加工中心提高加工效率的重要手段之一。如前所述,自動換刀裝置能夠在短時間內完成刀具的更換,使機床能夠連續進行多種工序的加工。此外,數控臥加加工中心還可以配備自動化上下料系統、工件檢測系統等,實現加工過程的自動化。自動化上下料系統可以根據加工節拍自動將待加工工件搬運至機床工作臺,并將加工完成的工件取出,減少了人工操作時間和勞動強度。工件檢測系統則能夠在加工過程中對工件的尺寸、形狀等進行實時監測,一旦發現加工誤差超出允許的范圍,及時進行調整或報警,避免了廢品的產生,提高了加工的可靠性和效率。

臥式加工中心具有多元化的材料適應性,能夠加工各種金屬和非金屬材料。對于常見的金屬材料,如鋁合金、銅合金、碳鋼、合金鋼等,臥式加工中心可根據材料的硬度、韌性等特性,選擇合適的刀具和切削參數,實現高效、高質量的加工。在加工鋁合金材料時,由于其硬度較低、切削性能好,可采用高速切削工藝,提高加工效率。對于一些難切削的金屬材料,如不銹鋼、鈦合金等,臥式加工中心則可通過優化刀具幾何形狀、選擇特殊的刀具涂層以及調整切削參數等方式,克服加工難點,保證加工質量。此外,臥式加工中心還能加工如工程塑料、復合材料等非金屬材料,滿足不同行業的多樣化需求 。高傳四開臥式加工中心操作界面友好,新手易上手,減少人員培訓成本。

多軸聯動功能使臥式加工中心在加工復雜零件時展現出無可比擬的優勢。常見的臥式加工中心通常具備四軸或五軸聯動能力,通過多個坐標軸的協同運動,可實現對各種異形曲面、復雜型腔的精確加工。以加工模具為例,五軸聯動的臥式加工中心能夠在一次裝夾中,完成模具的多個面和復雜曲面的加工,避免了多次裝夾帶來的定位誤差,提高了模具的加工精度和表面質量。此外,多軸聯動加工還能減少刀具的使用數量和加工工序,縮短加工周期,降低生產成本 。高傳四開臥式加工中心采用模塊化設計,維修便捷,降低設備維護難度。上海自動化臥式加工中心聯系人

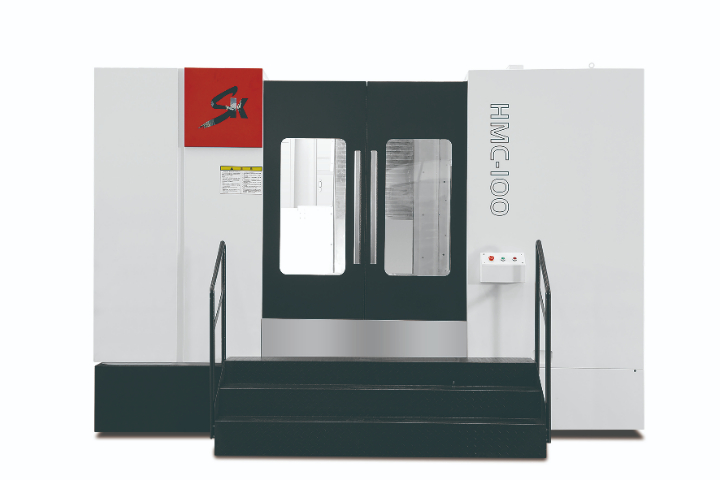

安徽高傳四開臥式加工中心,采用臥式布局,工件裝夾后多面加工,大幅提升生產效率。安徽制造臥式加工中心行價

合理的維護周期與成本控制對于企業使用臥式加工中心至關重要。通過定期的維護保養,如清潔機床、潤滑運動部件、檢查電氣系統、更換易損件等,可以及時發現潛在問題,避免故障的發生,延長機床的使用壽命。同時,選擇質量可靠的零部件和耗材,以及采用先進的維護技術和方法,能夠有效降低維護成本。例如,采用先進的潤滑技術,可減少潤滑油的消耗;選擇長壽命的刀具,降低刀具更換頻率;定期對機床進行精度檢測和調整,避免因精度下降導致的廢品率增加。通過科學的維護管理,企業能夠在保證機床正常運行的前提下,降低維護成本,提高經濟效益 。安徽制造臥式加工中心行價

- 上海制造數控車床解決方案 2025-11-30

- 定制數控車床廠家報價 2025-11-30

- 江蘇國產數控車床使用方法 2025-11-29

- 高效數控車床批發商 2025-11-29

- 江蘇精密數控車床設備制造 2025-11-29

- 安徽制造數控車床哪個好 2025-11-29

- 浙江數控車床價位 2025-11-29

- 高精度數控車床按需定制 2025-11-29

- 浙江制造數控車床售后服務 2025-11-29

- 浙江數控車床哪個好 2025-11-29

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 淮安防腐蝕軟管歡迎選購 2025-12-06

- 西湖區全自動砂磨機 2025-12-06

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- TYDW160換熱器拆芯機定做 2025-12-06

- 甘肅硫化氫四合一氣體檢測儀歡迎選購 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06